En esencia, un horno mufla funciona utilizando la resistencia eléctrica para generar calor intenso dentro de una cámara altamente aislada. Esta cámara, conocida como "mufla", aísla el material que se calienta de los elementos calefactores reales, asegurando un entorno térmico limpio, uniforme y controlado con precisión.

El principio definitorio de un horno mufla no es solo calentar, sino separar. La "mufla" es una barrera física que protege la muestra del contacto directo con la fuente de calor, evitando la contaminación y asegurando una transferencia de calor uniforme a través de la radiación y la convección.

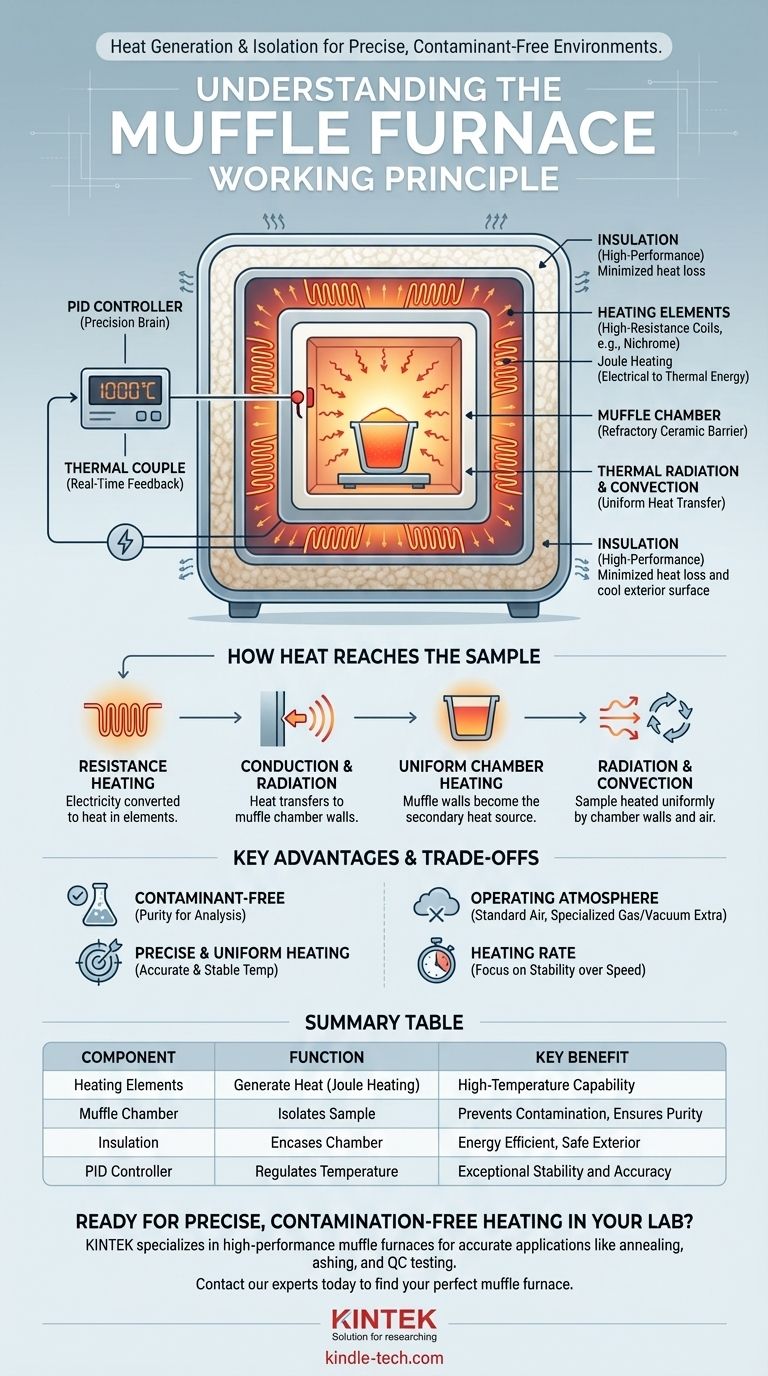

Desglosando el Horno Mufla

Para comprender el principio de funcionamiento, debemos observar sus cuatro componentes críticos y cómo interactúan.

Los Elementos Calefactores

La generación de calor comienza con los elementos calefactores, que suelen ser bobinas hechas de una aleación de alta resistencia como el Nicromo. Cuando se pasa una corriente eléctrica alta a través de estas bobinas, se ponen al rojo vivo debido a un fenómeno conocido como calentamiento por efecto Joule: la conversión de energía eléctrica en energía térmica.

La Cámara de Mufla

Este es el corazón del horno. Los elementos calefactores se colocan alrededor del exterior de una cámara sellada. Esta cámara está construida con un material cerámico denso y resistente al calor (refractario). Esta cámara es la mufla. Absorbe el calor de los elementos incandescentes y lo transfiere al espacio interior.

El Aislamiento

Para alcanzar y mantener temperaturas muy altas (a menudo superiores a 1000 °C) de manera eficiente, toda la cámara de mufla y el conjunto de elementos calefactores están revestidos con gruesas capas de aislamiento térmico de alto rendimiento. Esto minimiza la pérdida de calor al entorno circundante, reduce el consumo de energía y mantiene el exterior del horno fresco y seguro al tacto.

El Sistema de Control

La precisión de un horno mufla proviene de su sistema de control electrónico. Un termopar, un sensor de temperatura muy sensible, se coloca dentro de la cámara para proporcionar retroalimentación de temperatura en tiempo real. Estos datos se envían a un controlador PID (Proporcional-Integral-Derivativo), que actúa como el cerebro, ajustando con precisión la potencia enviada a los elementos calefactores para mantener la temperatura establecida con una estabilidad excepcional.

Cómo Llega el Calor a la Muestra

El proceso de calentar una muestra dentro del horno implica una clara secuencia de transferencia de energía.

Paso 1: Calentamiento por Resistencia

La electricidad fluye hacia las bobinas calefactoras, que resisten la corriente y convierten la energía eléctrica directamente en calor. Esta es la fuente de calor principal.

Paso 2: Conducción y Radiación

Las bobinas calientes transfieren su energía térmica a las paredes de la cámara de mufla a través de una combinación de contacto directo (conducción) y radiación térmica.

Paso 3: Calentamiento Uniforme de la Cámara

Las paredes de la cámara refractaria se calientan uniformemente. Esta superficie caliente y cerrada se convierte entonces en la fuente de calor secundaria para la muestra colocada en su interior.

Paso 4: Radiación y Convección

La muestra se calienta principalmente a través de la radiación térmica desde todas las direcciones por las paredes interiores calientes de la mufla. El aire dentro de la cámara también se calienta, creando corrientes de convección que contribuyen aún más a una distribución de temperatura estable y uniforme alrededor de la muestra.

Comprender las Ventajas y Desventajas Clave

El diseño único de un horno mufla crea beneficios y consideraciones distintas.

Ventaja: Un Entorno Libre de Contaminantes

Esta es la ventaja más importante. Debido a que la muestra nunca entra en contacto con los elementos calefactores eléctricos ni con ningún subproducto de la combustión (en diseños antiguos alimentados por combustible), se mantiene su pureza. Esto es fundamental para el análisis químico, la ciencia de los materiales y el control de calidad.

Ventaja: Calentamiento Preciso y Uniforme

La separación de la muestra del calor directo e intenso de las bobinas, combinada con el calentamiento desde todos los lados a través de las paredes de la cámara, da como resultado una temperatura excepcionalmente uniforme. El controlador PID asegura que esta temperatura se mantenga con una precisión notable.

Compromiso: Atmósfera de Funcionamiento

Un horno mufla estándar funciona con el aire que queda sellado dentro de la cámara. Si bien es perfecto para muchas aplicaciones, los procesos que requieren un gas específico (como nitrógeno o argón) o un vacío requieren diseños de horno más especializados y costosos.

Compromiso: Velocidad de Calentamiento

Aunque los hornos mufla pueden calentarse rápidamente, su diseño principal se centra en la estabilidad y la uniformidad, no en la velocidad pura. La masa térmica de la cámara refractaria y el aislamiento implican que tardan algo de tiempo en calentarse y enfriarse en comparación con otros métodos de calentamiento directo.

Aplicando Esto a Su Aplicación

Elegir usar un horno mufla depende completamente de los objetivos de su proceso.

- Si su enfoque principal es la pureza del material y la precisión analítica: El horno mufla es la herramienta ideal, ya que su cámara aislada garantiza un entorno no contaminante.

- Si su enfoque principal es el tratamiento térmico que requiere perfiles de temperatura precisos: La combinación de un controlador PID y un calentamiento radiante uniforme hace que el horno mufla sea superior para tareas como el recocido, el revenido y la calcinación.

- Si su enfoque principal es la fusión rápida y de gran volumen: Es posible que deba evaluar otros tipos de hornos, como un horno de inducción, que está diseñado para la velocidad por encima del entorno controlado de una mufla.

Al comprender el principio central del calentamiento aislado, puede aprovechar con confianza el horno mufla para cualquier aplicación que exija los más altos niveles de control y pureza.

Tabla Resumen:

| Componente | Función | Beneficio Clave |

|---|---|---|

| Elementos Calefactores | Generan calor mediante resistencia eléctrica (calentamiento por Joule) | Capacidad de alta temperatura |

| Cámara de Mufla | Aísla la muestra de los elementos calefactores | Previene la contaminación, asegura la pureza |

| Aislamiento | Revestimiento de la cámara para minimizar la pérdida de calor | Eficiencia energética, exterior seguro |

| Controlador PID | Regula con precisión la temperatura basándose en la retroalimentación del termopar | Estabilidad y precisión excepcionales |

¿Listo para lograr un calentamiento preciso y libre de contaminación en su laboratorio?

KINTEK se especializa en hornos mufla de alto rendimiento diseñados para aplicaciones que requieren la máxima precisión y pureza del material, como el recocido, la calcinación y las pruebas de control de calidad. Nuestro equipo garantiza una distribución uniforme de la temperatura y resultados fiables para su laboratorio.

¡Póngase en contacto con nuestros expertos hoy mismo para encontrar el horno mufla perfecto para sus necesidades específicas!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿En qué industria se utiliza el horno de mufla? Descubra su papel en la ciencia y la industria

- ¿Cuál es la temperatura de un horno de mufla? No es un número único: encuentre su rango perfecto

- ¿Cuál es la diferencia entre la tipografía en frío y la tipografía en caliente? Descubra la Revolución de la Imprenta

- ¿Para qué se utiliza un horno mufla? Lograr un procesamiento a alta temperatura libre de contaminación

- ¿Qué es la velocidad de calentamiento (ramp rate) y cómo afecta a la medición del punto de fusión? Domine la clave para un análisis térmico preciso