En esencia, un horno mufla de laboratorio funciona utilizando resistencia eléctrica para generar calor intenso dentro de una cámara altamente aislada. Este calor se transfiere al objeto en el interior principalmente a través de la radiación térmica y la convección. La "mufla" en sí es la cámara interior, que aísla la muestra de los elementos calefactores, asegurando un ambiente de alta temperatura limpio, uniforme y controlado.

El principio definitorio de un horno mufla no es solo su capacidad para alcanzar altas temperaturas, sino su capacidad para proporcionar calor aislado. Al separar la muestra dentro de la mufla, crea un ambiente altamente controlado y libre de contaminación, esencial para un trabajo científico e industrial preciso.

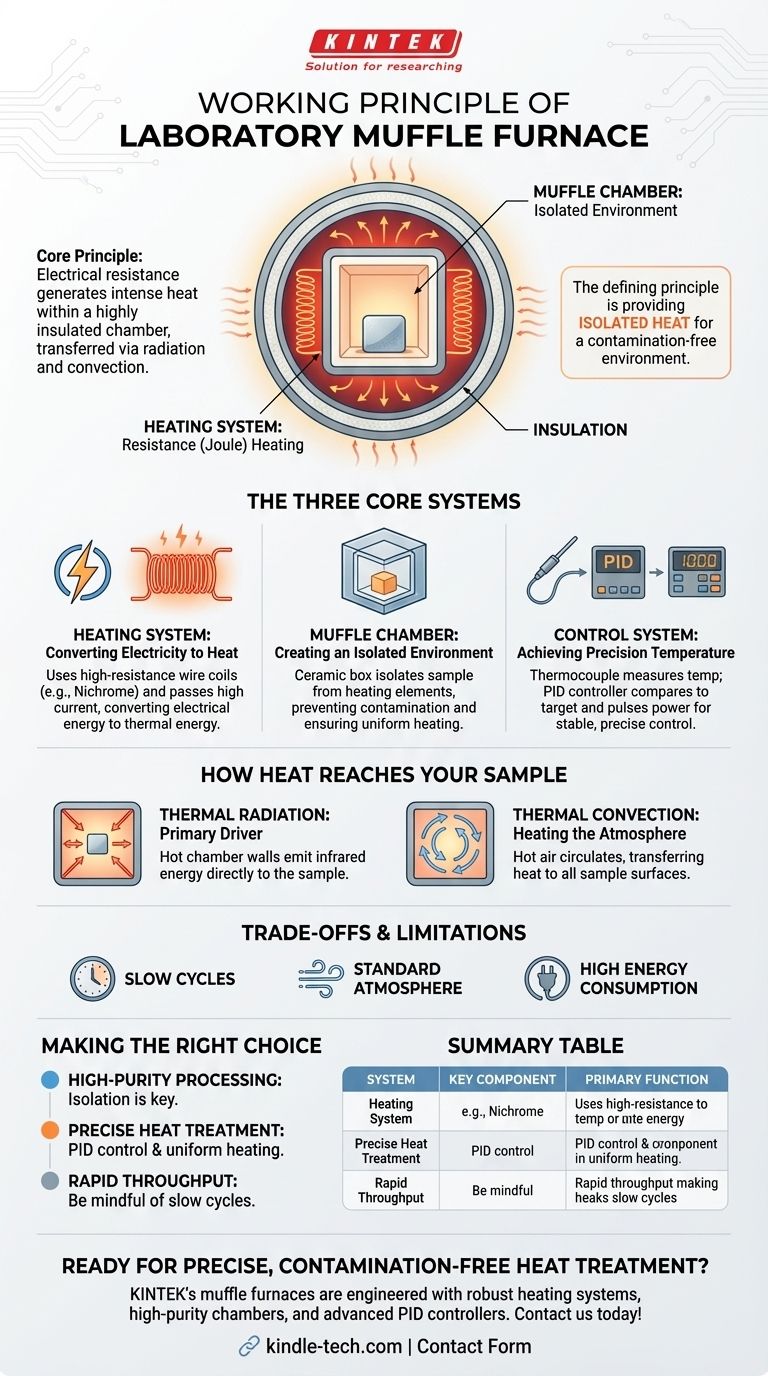

Los tres sistemas centrales de un horno mufla

Para comprender verdaderamente el principio de funcionamiento, lo mejor es dividir el horno en sus tres sistemas interconectados: el sistema de calentamiento, la cámara de mufla y el sistema de control.

El sistema de calentamiento: Conversión de electricidad en calor

Un horno mufla moderno es un dispositivo eléctrico que funciona según el principio de calentamiento por resistencia, también conocido como calentamiento Joule.

Bobinas de alambre de alta resistencia, a menudo hechas de Nicrom o una aleación similar, se montan alrededor del exterior de la cámara interior.

Cuando una corriente eléctrica alta pasa a través de estas bobinas, su resistencia inherente hace que se calienten extremadamente, convirtiendo la energía eléctrica directamente en energía térmica.

La cámara de mufla: Creación de un ambiente aislado

La "mufla" es el componente central del que el horno toma su nombre. Es una cámara en forma de caja hecha de un material cerámico o refractario de alta pureza y resistente al calor.

Su función principal es aislar la pieza de trabajo de los elementos calefactores reales. Esto evita cualquier contaminación directa y asegura que la muestra se caliente uniformemente por todos los lados en lugar de por contacto directo con una bobina al rojo vivo.

Esta cámara está rodeada por gruesas capas de aislamiento de alto rendimiento, lo que evita que el calor escape y permite que el horno mantenga temperaturas extremadamente altas de manera eficiente.

El sistema de control: Logro de temperatura de precisión

Un horno mufla sería inútil sin un control preciso. Esto se logra a través de un sofisticado bucle de retroalimentación electrónico.

Un sensor de temperatura, típicamente un termopar, se coloca dentro de la cámara para medir constantemente la temperatura interna.

Esta lectura se envía a un controlador PID (Proporcional-Integral-Derivativo). Este es el "cerebro" del horno, que compara la temperatura real con la temperatura objetivo establecida por el usuario.

Basándose en la diferencia, el controlador PID pulsa inteligentemente la energía a los elementos calefactores utilizando un relé de estado sólido (SSR) o contactor, asegurando que la temperatura no exceda el objetivo y se mantenga estable.

Cómo llega el calor a su muestra

Una vez que se genera calor, debe transferirse al material dentro de la mufla. Esto ocurre a través de dos mecanismos principales.

Radiación térmica: El impulsor principal

A medida que las paredes de la cámara de mufla se calientan a temperaturas extremas, emiten una potente radiación térmica (energía infrarroja).

Esta energía viaja a través del aire en la cámara y es absorbida por la superficie de su muestra, calentándola directa y uniformemente sin contacto físico. Esta es la misma forma en que el sol calienta la Tierra.

Convección térmica: Calentamiento de la atmósfera

El aire atrapado dentro de la cámara sellada también se calienta por las paredes calientes. Este aire caliente circula en corrientes de convección, transfiriendo calor adicional a todas las superficies de la muestra. Si bien la radiación es la fuerza dominante a temperaturas muy altas, la convección asegura un calentamiento uniforme, especialmente durante la fase inicial de calentamiento.

Comprensión de las ventajas y limitaciones

Aunque potente, el diseño de un horno mufla tiene características inherentes que debe comprender.

Ciclos lentos de calentamiento y enfriamiento

El mismo aislamiento pesado que hace que el horno sea tan eficiente energéticamente para mantener la temperatura también le confiere una masa térmica significativa. Esto significa que se necesita una cantidad considerable de tiempo tanto para calentarse hasta su temperatura objetivo como, lo que es más importante, para enfriarse de forma segura.

Condiciones atmosféricas estándar

Un horno mufla estándar calienta las muestras en presencia de aire (una atmósfera rica en oxígeno). Esto es ideal para procesos como el calcinado, la sinterización o ciertos tratamientos térmicos. Sin embargo, no es adecuado para materiales que se oxidarían a altas temperaturas. Para esas aplicaciones, se requiere un horno especializado al vacío o de gas inerte.

Alto consumo de energía

Alcanzar y mantener temperaturas de 1000 °C o más requiere una cantidad sustancial de energía eléctrica. Esta es una consideración práctica tanto para los costos de servicios públicos como para la infraestructura eléctrica de su laboratorio.

Tomar la decisión correcta para su aplicación

Comprender estos principios le permite utilizar el horno de manera efectiva para su objetivo específico.

- Si su enfoque principal es el procesamiento de materiales de alta pureza o el calcinado: El aislamiento proporcionado por la mufla es su característica más crítica, ya que evita la contaminación de los elementos calefactores.

- Si su enfoque principal es el tratamiento térmico preciso de metales o cerámicas: El sistema de control PID y el calentamiento radiante uniforme son clave, asegurando que su material alcance la temperatura objetivo exacta sin puntos calientes.

- Si su enfoque principal es el rendimiento rápido de muestras: Tenga en cuenta los ciclos lentos de calentamiento y enfriamiento, ya que este será probablemente el principal cuello de botella en su flujo de trabajo.

Al comprender estos principios básicos, puede aprovechar el horno mufla como una herramienta precisa para la transformación de materiales, no solo como una simple caja caliente.

Tabla resumen:

| Sistema | Componente clave | Función principal |

|---|---|---|

| Calentamiento | Bobinas de alambre de resistencia (ej., Nicrom) | Convierte la electricidad en calor intenso mediante calentamiento Joule. |

| Cámara | Mufla cerámica y aislamiento | Aísla la muestra para un calentamiento uniforme y libre de contaminación. |

| Control | Termopar y controlador PID | Mide y mantiene con precisión la temperatura objetivo. |

| Transferencia de calor | Radiación térmica y convección | Asegura que la muestra se caliente uniformemente por todos los lados. |

¿Listo para lograr un tratamiento térmico preciso y sin contaminación en su laboratorio?

Los hornos mufla de KINTEK están diseñados con los principios precisos descritos anteriormente, con robustos sistemas de calentamiento, cámaras cerámicas de alta pureza y controladores PID avanzados para un control y uniformidad de temperatura inigualables. Ya sea que su aplicación sea calcinado, sinterización o tratamiento térmico de metales y cerámicas, nuestro equipo garantiza resultados confiables y repetibles.

Contáctenos hoy utilizando el formulario a continuación para discutir sus necesidades específicas de laboratorio. Nuestros expertos lo ayudarán a seleccionar el horno ideal para mejorar sus procesos de investigación y control de calidad.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el papel fundamental de un horno de alta temperatura en la síntesis de NASICON? Garantizar la formación de cristales puros.

- ¿Qué condiciones proporciona un horno de resistencia de caja de alta temperatura para la ceramsita de pizarra? Optimice su proceso de sinterización

- ¿Cuál es la función principal de un horno de alta temperatura en la preparación de KIT-6? Desbloquea el potencial de la sílice mesoporosa

- ¿Por qué utilizamos un horno mufla? Para un procesamiento a alta temperatura puro, preciso y libre de contaminantes

- ¿Cómo regulan los hornos de resistencia de caja de alta temperatura la microestructura de los aceros T91 y HT9? Control Térmico Preciso

- ¿Cuáles son 2 ventajas de la calcinación en seco? Logre un análisis de muestras de alto rendimiento con seguridad

- ¿Cómo contribuye un horno de alta temperatura a la densificación de LLZTO? Guía experta de sinterización

- ¿Para qué se utiliza un horno de secado de laboratorio? Domine la eliminación de humedad y la esterilización para su laboratorio