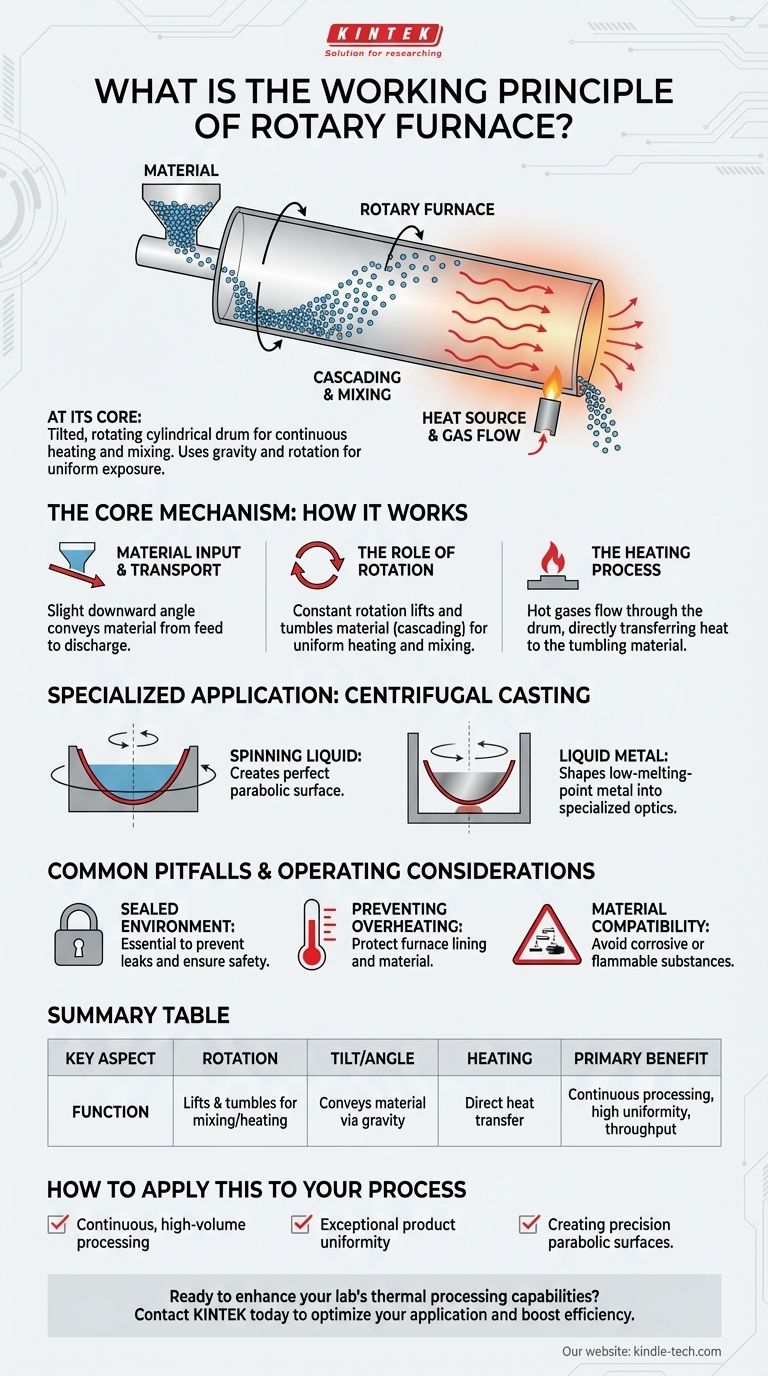

En esencia, un horno rotatorio es un tambor cilíndrico ligeramente inclinado y giratorio diseñado para calentar y mezclar materiales de forma continua. A medida que el horno gira, el material se voltea y se transporta gradualmente desde el punto de entrada más alto hasta el punto de salida más bajo, asegurando una exposición uniforme a la fuente de calor interna.

El principio fundamental de un horno rotatorio es su uso de la rotación mecánica y una ligera inclinación gravitacional para mezclar, calentar y transportar materiales simultáneamente, lo que lo hace ideal para el procesamiento térmico continuo que requiere una alta uniformidad.

El Mecanismo Central: Cómo Funciona

Un horno rotatorio integra tres acciones clave (transporte, mezcla y calentamiento) en un único proceso continuo. Comprender cómo se sincronizan estas acciones es clave para captar su función.

### Entrada y Transporte de Material

El material, ya sea como una mezcla seca o una pulpa húmeda, se introduce en el extremo elevado del horno.

El horno está ligeramente inclinado hacia abajo. Esta suave pendiente, combinada con la rotación, asegura que el material se mueva lenta pero constantemente desde el extremo de alimentación hasta el extremo de descarga.

### El Papel de la Rotación

La rotación constante del tambor es el aspecto más crítico del diseño.

Esta rotación levanta y voltea continuamente el material. Esta acción, conocida como "cascada", asegura que nuevas superficies se expongan constantemente a la fuente de calor.

Este volteo también sirve como un mecanismo de mezcla muy eficaz, garantizando un producto final homogéneo.

### El Proceso de Calentamiento

Una fuente de calor, a menudo un quemador que utiliza gas, aceite o combustible sólido pulverizado, se posiciona típicamente en un extremo del horno.

Los gases calientes producidos por el quemador fluyen a lo largo del tambor giratorio, transfiriendo calor directamente al material que se voltea. Este contacto directo es un método eficiente de transferencia de calor.

Una Aplicación Especializada: Fundición Centrífuga

Si bien la mayoría de los hornos rotatorios se utilizan para el tratamiento térmico y el procesamiento, una aplicación única aprovecha la física de la rotación para la fabricación.

### Creación de Superficies Parabólicas

Cuando un líquido se hace girar sobre un eje horizontal, la fuerza centrífuga lo empuja naturalmente hacia una forma de paraboloid perfecta.

Este principio se utiliza en hornos rotatorios para crear ópticas especializadas, como espejos para telescopios.

### El Proceso con Metales Líquidos

En esta aplicación, se coloca un metal de bajo punto de fusión como el galio o el mercurio dentro del horno.

El horno se calienta para fundir el metal y luego se hace girar a una velocidad precisa. La fuerza centrífuga da forma al metal líquido en una superficie parabólica cóncava. La rotación continúa hasta que el metal se enfría y se solidifica, fijando permanentemente la forma.

Errores Comunes y Consideraciones Operativas

Para garantizar un funcionamiento seguro y eficaz, varios factores deben gestionarse cuidadosamente. Las fortalezas del diseño pueden convertirse en desventajas si no se controlan adecuadamente.

### Mantenimiento de un Entorno Sellado

El horno debe estar correctamente sellado antes de su funcionamiento. Cualquier fuga puede alterar la atmósfera interna, comprometer el proceso y crear un peligro de seguridad.

### Prevención del Sobrecalentamiento

El sobrecalentamiento puede dañar tanto el revestimiento del horno como el material que se está procesando. La temperatura se controla cuidadosamente gestionando la tasa de combustible y, en algunos procesos industriales, añadiendo agentes refrigerantes según sea necesario.

### Compatibilidad de Materiales

Es fundamental evitar el procesamiento de materiales que sean altamente corrosivos o que puedan producir gases inflamables al calentarse. Estas sustancias pueden dañar el horno y crear un entorno de trabajo inseguro.

Cómo Aplicar Esto a Su Proceso

La decisión de utilizar un horno rotatorio depende totalmente de los requisitos específicos de su tarea de procesamiento térmico.

- Si su enfoque principal es el procesamiento continuo y de gran volumen: El diseño de flujo constante hace que el horno rotatorio sea ideal para aplicaciones industriales donde el rendimiento es crítico.

- Si su enfoque principal es una uniformidad excepcional del producto: La acción constante de volteo y mezcla es superior a los hornos estáticos para lograr un producto final homogéneo.

- Si su enfoque principal es la creación de superficies parabólicas de precisión: La aplicación especializada de la fundición centrífuga en un horno rotatorio es un método de fabricación único y eficaz para la óptica.

En última instancia, el horno rotatorio es una solución de ingeniería elegante para procesos que exigen tanto movimiento continuo como calentamiento uniforme.

Tabla de Resumen:

| Aspecto Clave | Función |

|---|---|

| Rotación | Levanta y voltea el material para una mezcla y calentamiento uniformes (cascada). |

| Inclinación/Ángulo | Utiliza la gravedad para transportar el material desde el extremo de alimentación hasta el extremo de descarga. |

| Calentamiento | El contacto directo con los gases calientes asegura una transferencia de calor eficiente. |

| Beneficio Principal | Procesamiento continuo con alta uniformidad del producto y rendimiento. |

¿Listo para mejorar las capacidades de procesamiento térmico de su laboratorio?

Un horno rotatorio de KINTEK puede revolucionar sus procesos continuos de tratamiento térmico, calcinación o secado. Nuestra experiencia en equipos de laboratorio garantiza que obtenga una solución adaptada para una uniformidad de producto excepcional y un alto rendimiento de volumen.

Contacte a KINTEK hoy mismo para discutir cómo un horno rotatorio puede optimizar su aplicación específica e impulsar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuál es la temperatura de descomposición por calcinación? Una guía de rangos específicos de materiales

- ¿Cuál es el proceso de pirólisis de residuos? Una guía paso a paso para convertir residuos en recursos valiosos

- ¿Cuál es el mecanismo operativo de un horno de pirólisis a alta temperatura? Guía experta sobre carbonización de cáscara de coco

- ¿En qué se diferencia la torrefacción del biocarbón de pirólisis? Una guía para la conversión térmica de biomasa

- ¿Qué es la pirólisis rápida de la madera? Un proceso rápido para maximizar el rendimiento de bio-aceite

- ¿Cómo funciona un horno rotatorio? Una guía para el procesamiento y mezclado continuo por calor

- ¿Cómo funciona un horno basculante? Una guía de sistemas de vertido hidráulicos y mecánicos

- ¿Cuáles son las materias primas para la pirólisis? Desbloquee el potencial de los materiales orgánicos