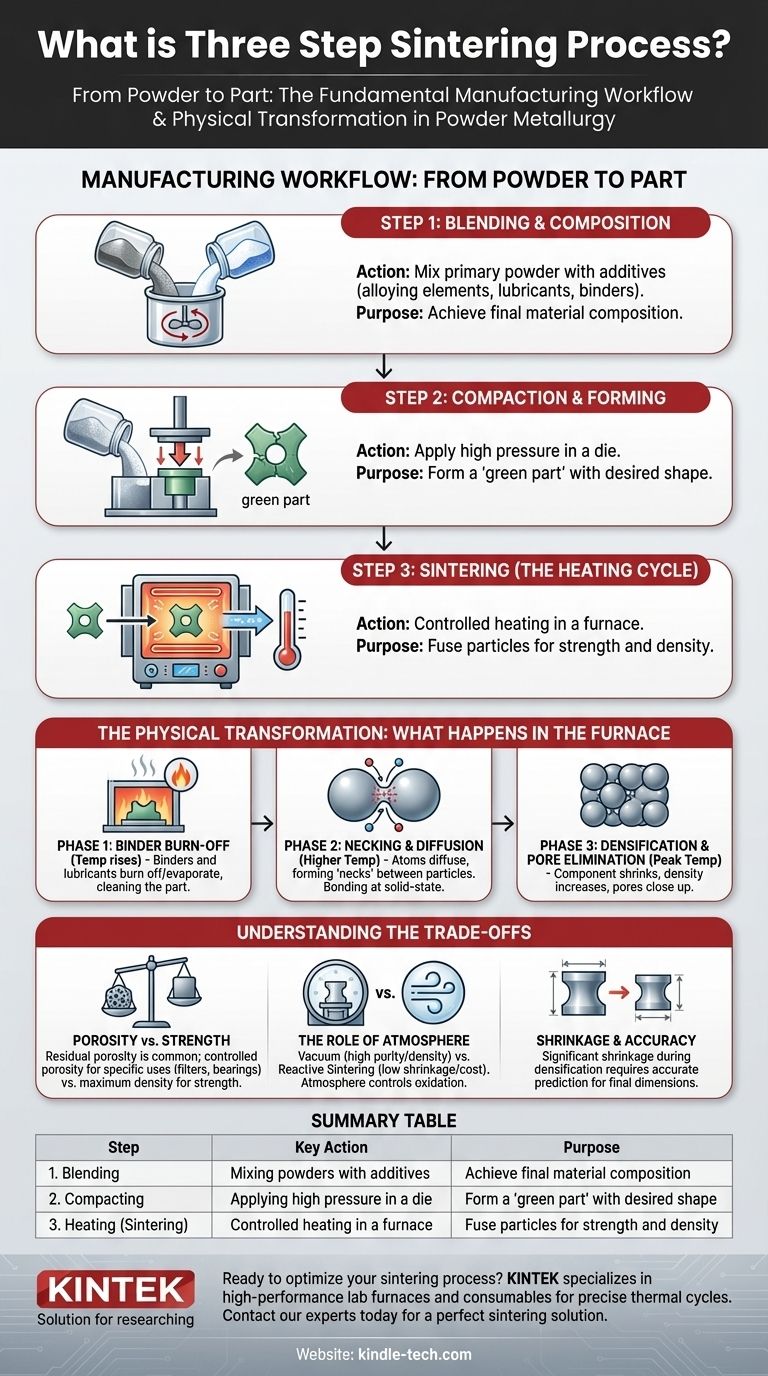

En metalurgia de polvos, el proceso de sinterización de tres pasos se refiere a las etapas fundamentales de fabricación de Mezcla, Compactación y Calentamiento. Esta secuencia transforma polvos sueltos en un componente sólido y de alta densidad. Al aplicar presión y luego calor a una temperatura inferior al punto de fusión del material, las partículas individuales son forzadas a unirse y fusionarse, reduciendo drásticamente el espacio poroso entre ellas.

Aunque a menudo se describe como un proceso de fabricación de tres etapas (Mezcla, Compactación, Calentamiento), la verdadera transformación ocurre durante la etapa de calentamiento en sí, que implica sus propias fases físicas distintas. Comprender tanto el flujo de trabajo de alto nivel como la física a nivel micro es clave para controlar las propiedades finales de una pieza sinterizada.

El Flujo de Trabajo de Fabricación: Del Polvo a la Pieza

La forma más común de describir el proceso de sinterización es como un flujo de trabajo de fabricación de tres pasos. Esta perspectiva se centra en las acciones prácticas necesarias para convertir el polvo crudo en un componente terminado.

Paso 1: Mezcla y Composición

Esta etapa inicial es donde ocurre la ciencia de los materiales. El polvo metálico o cerámico principal se mezcla con precisión con otros elementos.

Estas adiciones pueden incluir elementos de aleación para mejorar la resistencia o la resistencia a la corrosión, lubricantes para ayudar en el proceso de compactación o un aglutinante temporal para mantener unida la forma antes del calentamiento. La composición final de esta mezcla dicta las propiedades de la pieza terminada.

Paso 2: Compactación y Conformado

El polvo mezclado se coloca en una matriz o molde y se somete a alta presión. Este proceso de compactación fuerza a las partículas a un contacto cercano, formando un objeto frágil conocido como "pieza verde".

Esta pieza verde tiene la forma y las dimensiones deseadas, pero posee una resistencia mecánica muy baja. Es lo suficientemente densa para manipularse, pero requiere el paso final de calentamiento para lograr la durabilidad prevista.

Paso 3: Sinterización (El Ciclo de Calentamiento)

La pieza verde se coloca en un horno de atmósfera controlada y se calienta. La temperatura se eleva a un punto específico por debajo del punto de fusión del material, pero lo suficientemente alto como para iniciar la unión atómica.

Durante este ciclo térmico, las partículas se fusionan, la pieza se contrae y su densidad aumenta significativamente, lo que da como resultado un componente final sólido y fuerte.

La Transformación Física: Lo que Sucede en el Horno

Aunque el calentamiento es un único "paso" de fabricación, implica varias fases físicas distintas. Comprender estas fases es fundamental para controlar el resultado.

Fase 1: Quema del Aglutinante

A medida que la temperatura del horno aumenta inicialmente, cualquier aglutinante temporal (como cera o polímeros) o lubricante mezclado en el polvo se quema o se evapora.

Este paso limpia la pieza, dejando solo las partículas metálicas o cerámicas primarias. La atmósfera en el horno se controla para asegurar que este proceso ocurra sin impactar negativamente el material.

Fase 2: Formación de Cuellos y Difusión

A medida que la temperatura sube más, los átomos en los puntos de contacto entre las partículas de polvo se vuelven altamente móviles. Esta movilidad permite que los átomos se difundan a través de los límites, formando pequeños puentes o "cuellos" entre las partículas adyacentes.

Este es el núcleo del proceso de sinterización. El material no se funde en un líquido; en cambio, se une a nivel de estado sólido, muy parecido a dos burbujas de jabón que se fusionan en su punto de contacto.

Fase 3: Densificación y Eliminación de Poros

A medida que los cuellos crecen, atraen las partículas más cerca, lo que hace que todo el componente se contraiga y se vuelva más denso. Los pequeños huecos o poros entre las partículas de polvo originales se cierran gradualmente.

La duración y la temperatura máxima del ciclo de calentamiento determinan el grado de esta densificación. Tiempos más largos o temperaturas más altas dan como resultado una pieza más densa y fuerte, pero también una mayor contracción.

Comprender las Compensaciones

La sinterización es un proceso poderoso, pero implica compensaciones críticas que los ingenieros deben gestionar.

Porosidad frente a Resistencia

Si bien la sinterización reduce drásticamente la porosidad, rara vez la elimina por completo. Una pequeña cantidad de porosidad residual es común en las piezas sinterizadas. Esto puede ser una debilidad, pero en algunas aplicaciones como rodamientos autolubricantes o filtros, la porosidad controlada es una característica deseada.

El Papel de la Atmósfera

El proceso es muy sensible a la atmósfera del horno. La sinterización en vacío elimina los gases y previene la oxidación, lo que conduce a productos de alta pureza y alta densidad. Por el contrario, la sinterización por reacción utiliza un gas reactivo para formar un nuevo compuesto durante el calentamiento, lo que puede ofrecer beneficios como baja contracción y menor costo de producción.

Contracción y Precisión Dimensional

Debido a que la sinterización implica densificación, la pieza se encogerá durante el ciclo de calentamiento. Esta contracción debe predecirse y tenerse en cuenta con precisión en el diseño inicial del molde para lograr las dimensiones finales deseadas.

Cómo Aplicar Esto a Su Proyecto

Su elección de parámetros de proceso depende totalmente de los objetivos de su componente final.

- Si su enfoque principal es crear formas complejas a bajo costo: Los métodos estándar de prensado y sinterización son muy efectivos, pero debe gestionar cuidadosamente la quema del aglutinante y predecir la contracción.

- Si su enfoque principal es lograr la máxima pureza y densidad: La sinterización al vacío es la opción superior, ya que previene la oxidación y ayuda a eliminar los gases atrapados del interior de la pieza.

- Si su enfoque principal es la resistencia final de la pieza: Preste mucha atención al ciclo de calentamiento, ya que el tiempo y la temperatura controlan directamente la difusión atómica y la densificación que generan la resistencia.

En última instancia, dominar el proceso de sinterización significa controlar la interacción entre la composición del polvo, la presión de compactación y el ciclo térmico preciso para diseñar las propiedades exactas del material requeridas.

Tabla de Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1. Mezcla | Mezcla de polvos con aditivos | Lograr la composición final del material |

| 2. Compactación | Aplicación de alta presión en una matriz | Formar una 'pieza verde' con la forma deseada |

| 3. Calentamiento (Sinterización) | Calentamiento controlado en un horno | Fusionar partículas para obtener resistencia y densidad |

¿Listo para optimizar su proceso de sinterización? KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles para ciclos térmicos precisos. Ya sea que necesite un horno de vacío para máxima pureza o un modelo de atmósfera controlada para sinterización por reacción, nuestro equipo garantiza resultados consistentes y de alta calidad para su laboratorio. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución de sinterización perfecta.

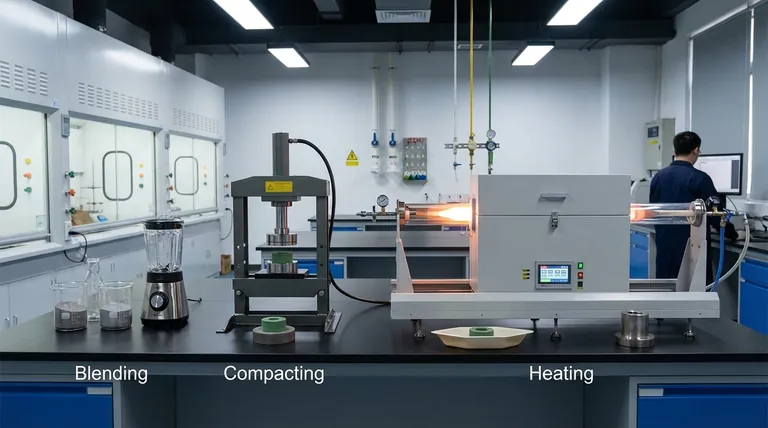

Guía Visual

Productos relacionados

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la temperatura de funcionamiento de un tubo de cuarzo? Maximice la vida útil del tubo y la eficiencia del proceso

- ¿Qué hace un tubo de cuarzo? Crea un entorno puro y de alta temperatura para procesos críticos

- ¿De qué está hecho un tubo de cuarzo? Cuarzo fundido para una resistencia térmica y química extrema

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura