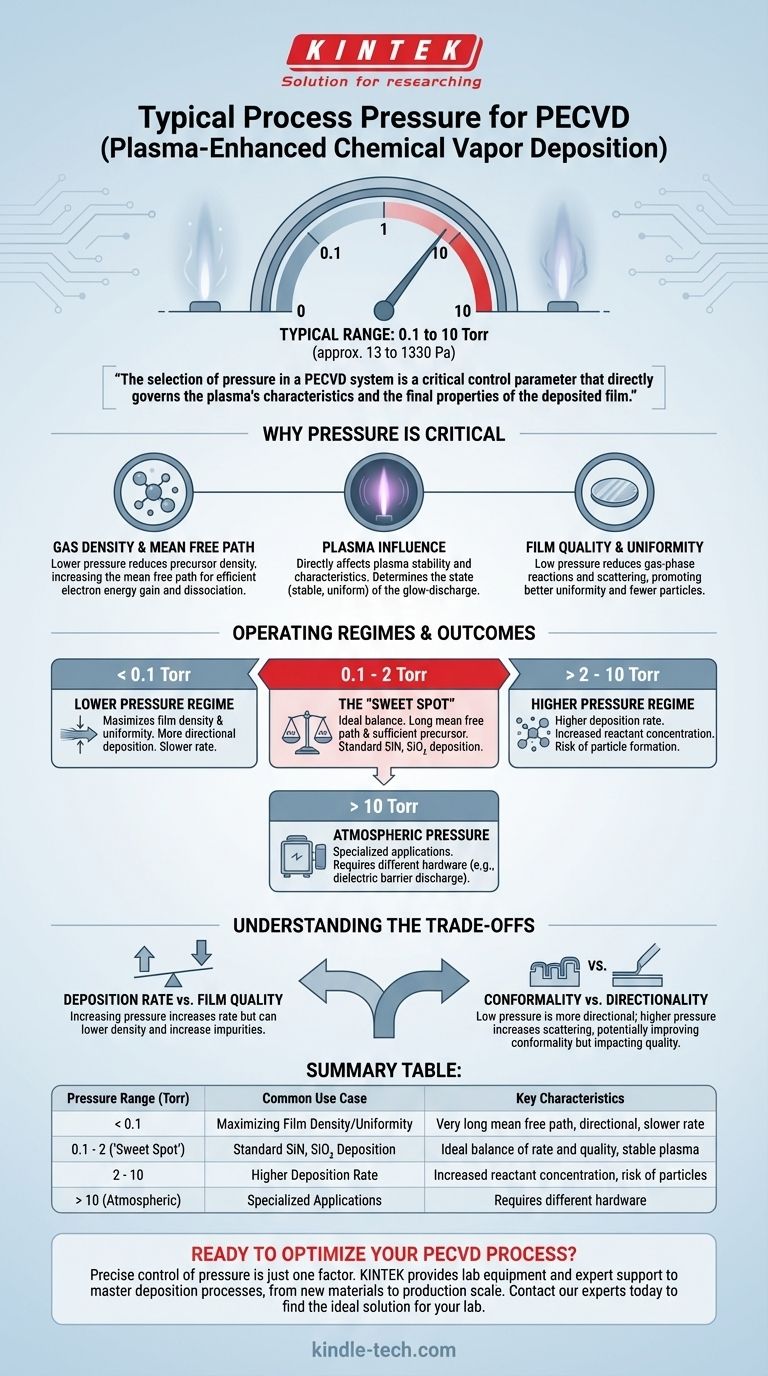

Para la deposición química de vapor asistida por plasma (PECVD), la presión de proceso típica se encuentra dentro de un amplio rango de 0.1 a 10 Torr (aproximadamente 13 a 1330 Pa). Si bien las aplicaciones específicas pueden superar estos límites, la mayoría de los procesos PECVD comunes para la deposición de películas delgadas operan cómodamente dentro de este entorno de vacío de baja presión.

La selección de la presión en un sistema PECVD no es arbitraria; es un parámetro de control crítico que rige directamente las características del plasma y, en consecuencia, las propiedades finales de la película depositada, como su densidad, uniformidad y tensión.

Por qué la presión es un parámetro crítico en PECVD

Para entender por qué se utiliza este rango de presión específico, debemos analizar cómo influye en el plasma y en las reacciones de deposición. La presión es una de las principales palancas que un ingeniero tiene para controlar el resultado del proceso.

El impacto en la densidad del gas y el camino libre medio

En esencia, la presión es una medida del número de moléculas de gas en la cámara del reactor.

La reducción de la presión disminuye la densidad de las moléculas de gas precursor. Esto aumenta el camino libre medio, la distancia promedio que un electrón puede recorrer antes de chocar con una molécula de gas.

Un camino libre medio más largo es crucial. Permite que los electrones se aceleren y ganen una energía significativa del campo de RF aplicado antes de una colisión, lo que lleva a una disociación más eficiente de los gases precursores en las especies reactivas necesarias para la deposición de la película.

La influencia en el propio plasma

La presión afecta directamente la estabilidad y las características del plasma de descarga luminiscente.

Dentro del rango típico, el plasma puede mantenerse en un estado estable y uniforme. Si la presión es demasiado alta, el plasma puede volverse inestable, contraerse o provocar arcos. Si es demasiado baja, puede resultar difícil encender y mantener el plasma.

El efecto sobre la calidad y uniformidad de la película

La baja presión es esencial para lograr películas de alta calidad. Ayuda a reducir las reacciones en fase gaseosa no deseadas y la dispersión.

Menos colisiones en la fase gaseosa significan que las especies reactivas tienen más probabilidades de viajar directamente a la superficie del sustrato. Esto promueve una mejor uniformidad de la película en toda la oblea y reduce la formación de partículas ("polvo") dentro del plasma que pueden contaminar la película.

El rango de operación típico y su justificación

Si bien el rango completo es bastante amplio, se utilizan diferentes regímenes dentro de él para lograr resultados específicos. La gran mayoría de los procesos operan entre 50 mTorr y 5 Torr.

El "punto óptimo": 0.1 a 2 Torr

Muchos procesos PECVD estándar, como la deposición de nitruro de silicio (SiN) o dióxido de silicio (SiO₂), se ejecutan en esta ventana más estrecha.

Este rango proporciona un equilibrio ideal. Es lo suficientemente bajo como para asegurar un camino libre medio largo para los electrones energéticos, pero lo suficientemente alto como para proporcionar una concentración suficiente de moléculas precursoras para una tasa de deposición práctica.

Regímenes de presión más baja (< 0.1 Torr)

Operar en el extremo inferior del rango de presión a veces se hace para maximizar la densidad y uniformidad de la película.

Al minimizar la dispersión en fase gaseosa, la deposición se vuelve más direccional, lo que puede ser beneficioso para ciertas aplicaciones. Sin embargo, esto a menudo conlleva el costo de una tasa de deposición significativamente más lenta.

Regímenes de presión más alta (> 5-10 Torr)

Empujar hacia presiones más altas es menos común en PECVD estándar. Puede conducir a una disminución en el camino libre medio, una generación de plasma menos eficiente y una mayor probabilidad de formación de partículas en fase gaseosa, lo que degrada la calidad de la película.

Existen técnicas especializadas como el PECVD a presión atmosférica, pero requieren hardware completamente diferente, como fuentes de descarga de barrera dieléctrica, para operar sin la necesidad de una cámara de vacío.

Comprendiendo las compensaciones

Elegir la presión correcta implica equilibrar factores contrapuestos. No existe una única presión "mejor"; siempre depende de los objetivos del proceso.

Tasa de deposición vs. calidad de la película

Esta es la compensación fundamental. Aumentar la presión generalmente proporciona más moléculas reactantes, lo que puede aumentar la tasa de deposición. Sin embargo, esto a menudo se produce a expensas de la calidad de la película, lo que lleva a una menor densidad, mayores impurezas y una uniformidad más deficiente.

Conformidad vs. direccionalidad

A presiones muy bajas, el largo camino libre medio conduce a una deposición más direccional y de línea de visión. Esto es perjudicial cuando se intenta recubrir estructuras complejas y tridimensionales, una propiedad conocida como conformidad. El aumento de la presión aumenta la dispersión, lo que a veces puede mejorar la conformidad, pero esto debe equilibrarse con los impactos negativos en la calidad de la película.

Estabilidad del proceso vs. rendimiento

Operar en los extremos del espectro de presión puede desafiar la estabilidad del proceso. Buscar el máximo rendimiento con alta presión conlleva el riesgo de arcos de plasma y generación de partículas. Por el contrario, operar a una presión extremadamente baja puede dificultar el encendido y el mantenimiento de un plasma uniforme.

Tomar la decisión correcta para su objetivo

Su elección de la presión del proceso debe estar dictada por las propiedades deseadas de su película final.

- Si su enfoque principal es la máxima calidad, densidad y uniformidad de la película: Opere en el extremo inferior del espectro (por ejemplo, 0.1 a 1 Torr) para minimizar la dispersión en fase gaseosa.

- Si su enfoque principal es maximizar el rendimiento y la tasa de deposición: Experimente con el extremo medio a superior del rango típico (por ejemplo, 1 a 5 Torr), pero valide cuidadosamente que la calidad de la película se mantenga dentro de sus especificaciones.

- Si su enfoque principal es recubrir topografías complejas (conformidad): La presión es solo un factor, pero es posible que deba operar a una presión ligeramente más alta para inducir la dispersión, en combinación con la optimización de la temperatura y los caudales de gas.

En última instancia, la presión es un parámetro fundamental que proporciona un control directo sobre el entorno del plasma y la película resultante.

Tabla resumen:

| Rango de presión (Torr) | Caso de uso común | Características clave |

|---|---|---|

| < 0.1 | Maximización de la densidad/uniformidad de la película | Camino libre medio muy largo, deposición direccional, tasa más lenta |

| 0.1 - 2 ("Punto óptimo") | Deposición estándar de SiN, SiO₂ | Equilibrio ideal entre tasa y calidad, plasma estable |

| 2 - 10 | Mayor tasa de deposición | Mayor concentración de reactantes, riesgo de formación de partículas |

| >10 (Atmosférico) | Aplicaciones especializadas | Requiere hardware diferente (por ejemplo, descarga de barrera dieléctrica) |

¿Listo para optimizar su proceso PECVD?

El control preciso de la presión es solo un factor para lograr películas delgadas perfectas. KINTEK se especializa en proporcionar el equipo de laboratorio y el soporte experto para ayudarle a dominar sus procesos de deposición. Ya sea que esté desarrollando nuevos materiales o ampliando la producción, nuestra gama de sistemas y consumibles PECVD está diseñada para satisfacer las rigurosas demandas de los laboratorios modernos.

Analicemos sus necesidades de aplicación específicas. Contacte a nuestros expertos hoy para encontrar la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad