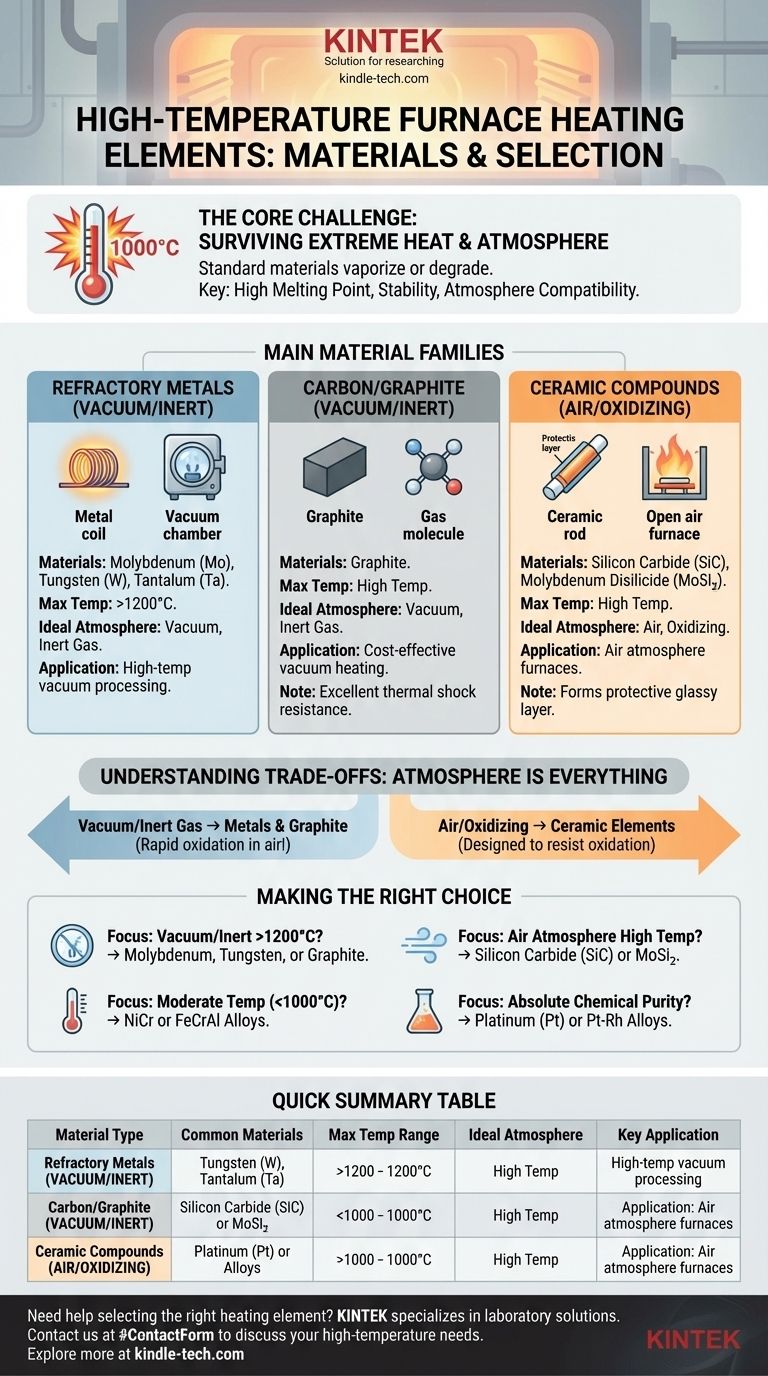

Para los hornos de alta temperatura, los elementos calefactores están hechos de un grupo selecto de materiales capaces de soportar condiciones extremas sin fundirse ni degradarse. Las opciones más comunes son los metales refractarios como el molibdeno y el tungsteno, los elementos no metálicos como el grafito y los compuestos cerámicos como el carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi₂). El material específico utilizado se determina por la temperatura máxima de funcionamiento del horno y, lo que es más importante, por su atmósfera interna.

La elección de un elemento calefactor no se trata solo de resistencia al calor; es una decisión crítica dictada por la atmósfera de funcionamiento del horno. Metales como el molibdeno y el grafito son ideales para entornos de vacío, mientras que se requieren compuestos cerámicos para los hornos que funcionan en aire.

El desafío central: sobrevivir al calor extremo

Los materiales conductores estándar como el cobre o el aluminio se vaporizarían instantáneamente a las temperaturas requeridas en los procesos industriales y de laboratorio de alta temperatura. El objetivo es encontrar un material que no solo tenga un punto de fusión excepcionalmente alto, sino que también mantenga la estabilidad estructural y la fiabilidad eléctrica durante muchos ciclos de calentamiento.

Por qué fallan los materiales estándar

A temperaturas superiores a los 1000 °C, la mayoría de los metales comunes comienzan a ablandarse, deformarse y oxidarse rápidamente (o "quemarse") cuando se exponen al aire. Esto los hace completamente inadecuados para generar calor controlado y sostenido a estos niveles.

Las propiedades de un elemento de alta temperatura

Un elemento calefactor exitoso debe poseer un alto punto de fusión, resistencia a las reacciones químicas con la atmósfera del horno y el producto, y buena resistencia mecánica a altas temperaturas. Por eso la selección de materiales es tan especializada.

Un desglose de los elementos de alta temperatura

Los elementos calefactores de alta temperatura generalmente se dividen en tres familias principales: metales refractarios, carbono/grafito y compuestos cerámicos. Cada uno tiene un papel distinto basado en sus propiedades.

Metales refractarios: los caballos de batalla del vacío

Los metales refractarios se definen por sus puntos de fusión extremadamente altos. El molibdeno (Mo), el tungsteno (W) y el tantalio (Ta) son las opciones más comunes para los elementos de hornos de alta temperatura.

Estos metales son excelentes para aplicaciones en hornos de vacío o entornos llenos de un gas inerte. Proporcionan un calor estable y uniforme a temperaturas que a menudo superan los 1200 °C.

Carbono/Grafito: la opción versátil

El grafito es un material popular y rentable para elementos calefactores, especialmente en hornos de vacío.

Ofrece varias ventajas clave, incluida una excelente resistencia al choque térmico, estabilidad a alta temperatura y facilidad de mecanizado en formas complejas. Al igual que los metales refractarios, debe utilizarse en una atmósfera no oxidante.

Compuestos cerámicos: maestros de los hornos de aire

Cuando un horno debe funcionar en una atmósfera de aire, los metales no son una opción. Aquí es donde los compuestos cerámicos sobresalen.

El carburo de silicio (SiC) y el disilicuro de molibdeno (MoSi₂) son los materiales principales utilizados. Forman una capa vítrea protectora en su superficie que evita que el oxígeno destruya el elemento, lo que les permite funcionar eficazmente en aplicaciones de aire abierto.

Metales preciosos: para aplicaciones especializadas

En ciertas aplicaciones de nicho, como la fabricación de vidrio o la investigación de laboratorio de alta pureza, se utilizan el platino (Pt) y sus aleaciones con rodio (Rh). Aunque son excepcionalmente estables, su alto costo limita su uso a situaciones en las que la inercia química es primordial.

Comprender las compensaciones: la atmósfera lo es todo

El factor más importante que dicta la elección entre estos materiales es la atmósfera del horno. Usar el elemento incorrecto en una atmósfera determinada conducirá a un fallo inmediato y catastrófico.

La distinción entre vacío y aire

Los metales refractarios como el molibdeno y el tungsteno, junto con el grafito, se oxidarán y desintegrarán rápidamente si se operan a altas temperaturas en presencia de oxígeno. Son estrictamente para entornos de vacío o gas inerte.

Por el contrario, los elementos cerámicos como el MoSi₂ están diseñados específicamente para resistir la oxidación, lo que los convierte en la opción predeterminada para los hornos que calientan productos en una atmósfera de aire.

El equilibrio entre costo y rendimiento

El grafito suele ser una opción rentable para aplicaciones de vacío. Los metales refractarios proporcionan un excelente rendimiento, pero pueden ser más caros.

Los elementos cerámicos tienen un costo inicial más alto, pero son esenciales para el funcionamiento en aire, un costo que es ineludible para esos procesos. Los metales preciosos representan el pico tanto del rendimiento como del costo.

Tomar la decisión correcta para su objetivo

Seleccionar el elemento calefactor correcto es fundamental para el diseño del horno y el funcionamiento exitoso. Su elección debe guiarse por su requisito técnico principal.

- Si su enfoque principal es calentar en vacío o gas inerte por encima de 1200 °C: Sus mejores opciones son los elementos de molibdeno, tungsteno o grafito.

- Si su enfoque principal es calentar en una atmósfera de aire a altas temperaturas: Debe utilizar un elemento cerámico resistente a la oxidación como el carburo de silicio (SiC) o el disilicuro de molibdeno (MoSi₂).

- Si su enfoque principal es el calentamiento a temperatura moderada (por debajo de 1000 °C): Las aleaciones rentables como el níquel-cromo (NiCr) o el hierro-cromo-aluminio (FeCrAl) son el estándar de la industria.

- Si su enfoque principal es la pureza química absoluta y evitar la contaminación: Es posible que deba invertir en elementos de metales preciosos como platino o platino-rodio.

Comprender estas propiedades de los materiales y su relación con el entorno operativo le permite diseñar y gestionar un proceso de alta temperatura fiable.

Tabla de resumen:

| Tipo de material | Materiales comunes | Rango de temperatura máx. | Atmósfera ideal | Aplicación clave |

|---|---|---|---|---|

| Metales refractarios | Molibdeno, Tungsteno | > 1200°C | Vacío, Gas inerte | Procesamiento al vacío a alta temperatura |

| Carbono/Grafito | Grafito | Alta temperatura | Vacío, Gas inerte | Calentamiento al vacío rentable |

| Compuestos cerámicos | SiC, MoSi₂ | Alta temperatura | Aire, Oxidante | Hornos con atmósfera de aire |

| Metales preciosos | Platino, Aleaciones Pt-Rh | Moderada-Alta | Varias | Laboratorios especializados y de alta pureza |

¿Necesita ayuda para seleccionar el elemento calefactor adecuado para su horno de alta temperatura?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio, ofreciendo orientación experta para adaptar el elemento calefactor perfecto a sus requisitos específicos de temperatura y atmósfera del horno. Ya sea que necesite metales refractarios para aplicaciones de vacío o elementos cerámicos para atmósferas de aire, nuestro equipo garantiza un rendimiento óptimo y longevidad para sus procesos de laboratorio.

Póngase en contacto con nosotros hoy en #ContactForm para analizar sus necesidades de calefacción de alta temperatura y descubrir cómo KINTEK puede mejorar la eficiencia y fiabilidad de su laboratorio.

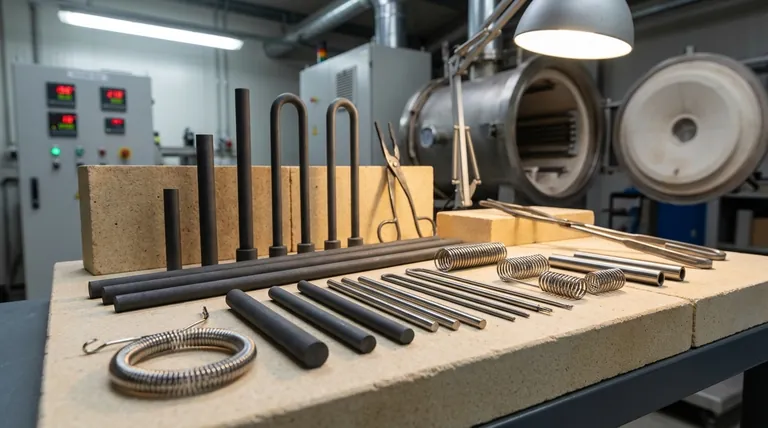

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Qué es un elemento calefactor de carburo de silicio? Desbloquee el calor extremo para procesos industriales

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Qué material se utiliza para fabricar el elemento calefactor? Elija la aleación adecuada para su aplicación

- ¿Qué tipo de metal se utiliza en los elementos calefactores? Una guía de materiales para cada temperatura y atmósfera