En esencia, la Evaporación Térmica al Vacío (VTE) es un proceso de recubrimiento donde un material fuente se calienta dentro de una cámara de alto vacío hasta que se vaporiza. También conocida como evaporación por resistencia, este método es un tipo de Deposición Física de Vapor (PVD). El vapor resultante viaja a través del vacío y se condensa sobre una superficie más fría, conocida como sustrato, para formar una película excepcionalmente delgada y uniforme.

La característica definitoria de la VTE es su dependencia de un entorno de alto vacío. Este vacío no es una ocurrencia tardía; es el elemento crítico que elimina los contaminantes y permite que los átomos vaporizados viajen por un camino directo y sin obstáculos hacia el sustrato, asegurando un recubrimiento de alta pureza.

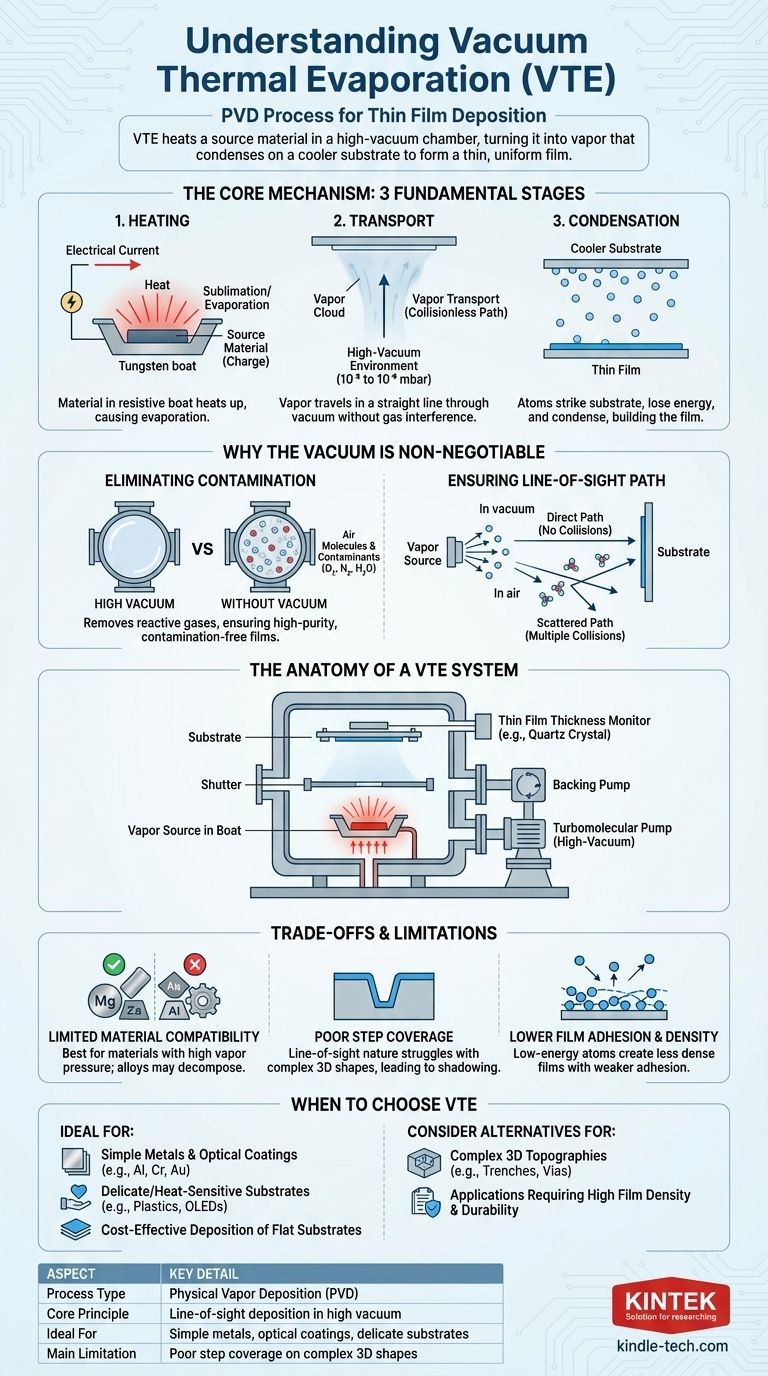

El Mecanismo Central: De Sólido a Película Delgada

Para comprender la VTE, es mejor desglosarla en sus tres etapas fundamentales: calentamiento, transporte y condensación.

El Material Fuente y el Método de Calentamiento

El proceso comienza con un material fuente sólido, a menudo llamado "carga". Este material se coloca en un recipiente eléctricamente resistivo, como un crisol o una "barca", generalmente hecho de un material con un punto de fusión mucho más alto, como tungsteno o molibdeno.

Se pasa una corriente eléctrica a través de este recipiente, lo que hace que se caliente rápidamente debido a su resistencia. Este calor se transfiere al material fuente, elevando su temperatura hasta que comienza a sublimarse o evaporarse.

Evaporación y Transporte de Vapor

A medida que el material fuente alcanza su punto de evaporación, pasa a un estado gaseoso, creando una nube de vapor dentro de la cámara.

Debido a que la cámara se mantiene a un alto vacío (desde 10⁻⁵ hasta 10⁻⁹ milibares), hay muy pocas moléculas de aire u otros gases presentes. Esto crea una "trayectoria libre media" larga, permitiendo que los átomos evaporados viajen en línea recta sin colisionar con otras partículas.

Condensación en el Sustrato

Este flujo de átomos vaporizados viaja hasta que golpea una superficie más fría, el sustrato, que se coloca estratégicamente encima de la fuente.

Al entrar en contacto con el sustrato más frío, los átomos pierden rápidamente su energía térmica y se condensan de nuevo en estado sólido. Esta acumulación lenta, átomo por átomo, construye la película delgada deseada en la superficie del sustrato.

Por Qué el Vacío es Innegociable

La calidad y la integridad de la película final dependen totalmente de la calidad del vacío. El vacío cumple dos propósitos primarios e indispensables.

Eliminación de la Contaminación de la Película

El aire atmosférico contiene gases reactivos como oxígeno, nitrógeno y vapor de agua. Si están presentes durante la deposición, estos gases reaccionarían con los átomos de vapor calientes y se incorporarían a la película, creando impurezas que degradan sus propiedades eléctricas, ópticas o mecánicas.

Un alto vacío elimina estos contaminantes potenciales, asegurando que la película depositada esté compuesta casi puramente del material fuente previsto.

Asegurar una Trayectoria de "Línea de Visión"

El vacío permite lo que se conoce como transporte sin colisiones. Sin vacío, los átomos evaporados chocarían constantemente con las moléculas de aire, dispersándolos en direcciones aleatorias e impidiendo que lleguen al sustrato de manera eficiente.

Al eliminar estos obstáculos, el vacío asegura que el vapor viaje en una "línea de visión" directa desde la fuente hasta el sustrato. Este principio es clave para lograr un recubrimiento uniforme y predecible.

La Anatomía de un Sistema VTE

Un sistema VTE típico integra varios componentes clave para lograr este proceso controlado.

La Cámara de Vacío y las Bombas

Todo el proceso ocurre dentro de una cámara sellada. Una serie de bombas trabajan para crear el entorno de alto vacío. Primero, una bomba de respaldo (como una bomba de paletas rotativas o de desplazamiento seco) elimina la mayor parte del aire.

Luego, una bomba de alto vacío, típicamente una bomba turbomolecular, se encarga de reducir la presión a los niveles bajos requeridos, a menudo en el rango de 300–1000 l/s.

Componentes de Control de Proceso

Para gestionar la deposición, se coloca un obturador (shutter) entre la fuente y el sustrato. Esto permite que la fuente alcance una tasa de evaporación estable antes de que se abra el obturador para comenzar el recubrimiento, asegurando la estabilidad del proceso.

Se utiliza un monitor de espesor de película delgada, a menudo una microbalanza de cristal de cuarzo, para medir el espesor de la película en tiempo real. Proporciona la retroalimentación precisa necesaria para detener la deposición una vez que se alcanza el espesor objetivo.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, la VTE no es la solución para todas las aplicaciones. Su naturaleza de "línea de visión" crea compensaciones claras.

Compatibilidad Limitada de Materiales

La VTE funciona mejor con materiales que tienen una presión de vapor razonablemente alta y que se evaporan sin descomponerse. Algunos aleaciones pueden ser difíciles de depositar porque sus elementos constituyentes se evaporan a diferentes velocidades, cambiando la composición de la película.

Pobre Cobertura de Escalones (Step Coverage)

Debido a que los átomos viajan en línea recta, la VTE es deficiente para recubrir formas 3D complejas con altas relaciones de aspecto, como trincheras o vías. Las superficies superiores reciben un recubrimiento grueso, pero las paredes laterales y las esquinas inferiores reciben muy poco material, un fenómeno conocido como sombreado.

Menor Adhesión y Densidad de la Película

En comparación con procesos de mayor energía como el sputtering, los átomos en VTE llegan al sustrato con una energía cinética relativamente baja. Esto puede resultar en películas que son menos densas y tienen una adhesión más débil al sustrato, lo que puede no ser adecuado para aplicaciones que requieren alta durabilidad.

Cuándo Elegir la Evaporación Térmica al Vacío

Basándose en sus principios y limitaciones, la VTE es la opción ideal para aplicaciones específicas donde sus ventajas brillan.

- Si su enfoque principal es la deposición rentable de metales simples o recubrimientos ópticos: La VTE es excelente para depositar materiales como aluminio, cromo, oro o recubrimientos antirreflectantes sobre sustratos relativamente planos debido a su simplicidad y altas tasas de deposición.

- Si su enfoque principal es recubrir sustratos delicados o sensibles al calor: La baja energía de los átomos depositantes hace que la VTE sea adecuada para recubrir plásticos, electrónica orgánica (OLEDs) u otros materiales que podrían dañarse por técnicas de deposición de mayor energía.

- Si su enfoque principal es recubrir topografías 3D complejas: Debe considerar seriamente métodos alternativos como el sputtering o la Deposición de Capa Atómica (ALD), ya que la naturaleza de línea de visión de la VTE da como resultado una cobertura deficiente y no conformada.

En última instancia, dominar la VTE consiste en aprovechar su poder para crear películas excepcionalmente puras en un proceso simple, altamente controlado y de línea de visión.

Tabla de Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Principio Central | Deposición de línea de visión en alto vacío |

| Ideal Para | Metales simples (Al, Au, Cr), recubrimientos ópticos, sustratos delicados |

| Limitación Principal | Mala cobertura de escalones en formas 3D complejas |

¿Listo para lograr películas delgadas de alta pureza para su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones confiables para sus necesidades de deposición por vacío. Ya sea que esté trabajando en recubrimientos ópticos, electrónica o materiales delicados, nuestra experiencia garantiza que obtenga el equipo adecuado para resultados precisos y libres de contaminación.

Contáctenos hoy para discutir cómo podemos apoyar los proyectos de película delgada de su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Qué es la evaporación térmica? Una guía para un recubrimiento de película delgada simple y rentable

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿De qué material está hecho el barco (soporte) de uso común en la evaporación térmica? Elegir el material adecuado para la deposición de alta pureza