Los materiales más adecuados para las zonas calientes en hornos de alto vacío y de crecimiento de cristales se dividen en dos categorías principales: metales refractarios, específicamente molibdeno y tungsteno, y materiales a base de carbono como grafito de alta pureza y compuestos de carbono-carbono. La selección no se trata de cuál es universalmente "el mejor", sino de qué propiedades distintivas del material se alinean mejor con los requisitos específicos del proceso, la temperatura de operación y el nivel de pureza deseado.

Su decisión fundamental es entre una zona caliente metálica (molibdeno/tungsteno) y una zona caliente a base de grafito. Las zonas metálicas sobresalen en aplicaciones de alta pureza, mientras que las zonas de grafito ofrecen una capacidad de respuesta térmica superior para tiempos de ciclo más rápidos y, a menudo, costos iniciales más bajos.

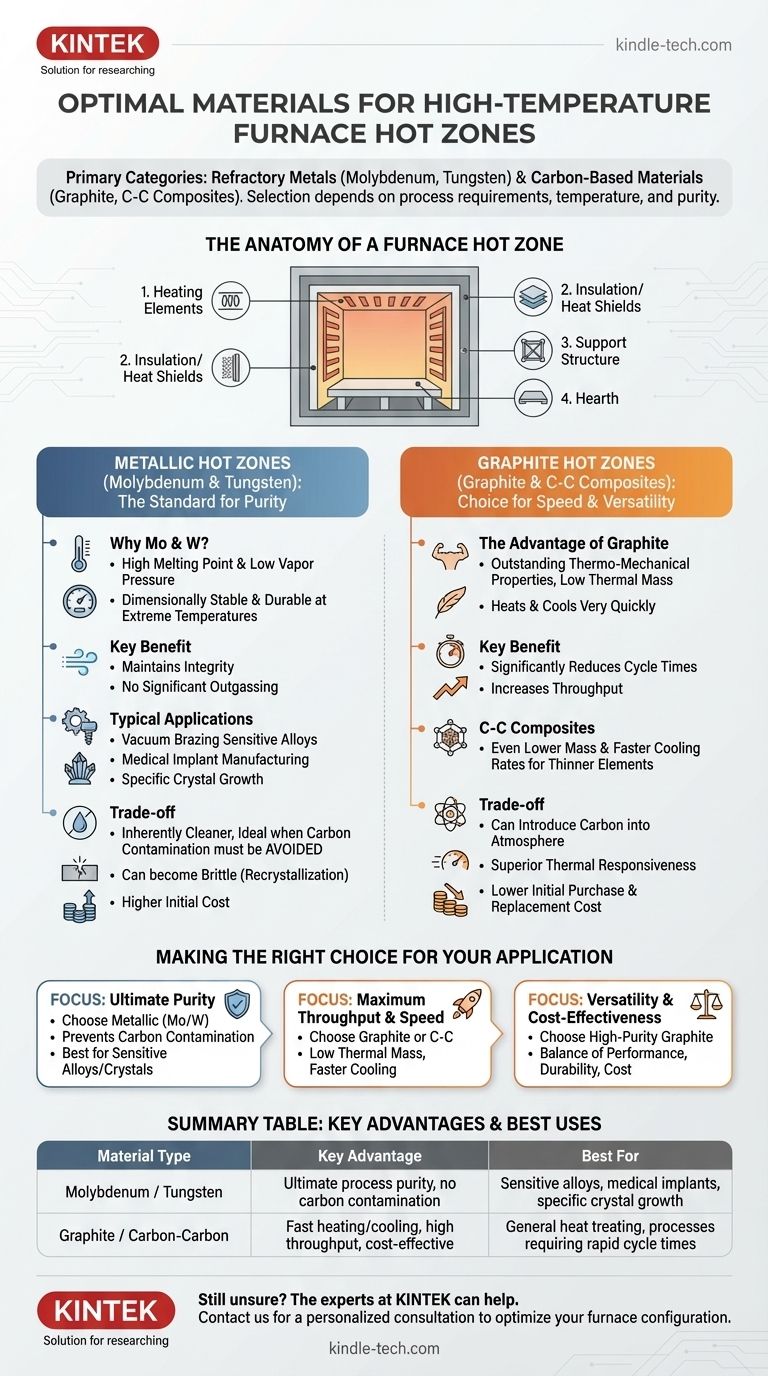

La Anatomía de una Zona Caliente de Horno

Antes de comparar materiales, es crucial comprender qué implica una "zona caliente". Es el núcleo funcional del horno, responsable de generar y contener el calor extremo.

Componentes Clave

Una zona caliente típica consta de cuatro partes principales:

- Elementos Calefactores: Generan el calor, comúnmente hechos del material principal de la zona caliente (grafito o metales refractarios).

- Aislamiento o Escudos Térmicos: Contienen la energía térmica, evitando que dañe la cámara exterior del horno.

- Estructura de Soporte: Un marco que mantiene los elementos y el aislamiento en su lugar.

- Hearth: La plataforma base que soporta la carga de trabajo durante el procesamiento.

Zonas Calientes Metálicas: El Estándar para la Pureza

Los metales refractarios son la opción tradicional para aplicaciones donde la contaminación del proceso es una preocupación crítica.

¿Por qué Molibdeno y Tungsteno?

La principal ventaja del molibdeno (Mo) y el tungsteno (W) es su punto de fusión excepcionalmente alto y su baja presión de vapor. Esto los hace dimensionalmente estables y duraderos a las temperaturas extremas requeridas en hornos de vacío y de crecimiento de cristales.

Estos metales mantienen su integridad en un entorno de alto vacío sin una desgasificación significativa, asegurando una atmósfera de procesamiento limpia.

Aplicaciones Típicas

Las zonas calientes metálicas se prefieren para procesos como el soldadura fuerte al vacío de aleaciones sensibles, la fabricación de implantes médicos y ciertos tipos de crecimiento de cristales donde cualquier contaminación por carbono de un elemento de grafito comprometería el producto final.

Zonas Calientes de Grafito: La Elección para Velocidad y Versatilidad

Las zonas calientes a base de grafito se han vuelto cada vez más prevalentes debido a sus excelentes propiedades térmicas y rentabilidad.

La Ventaja del Grafito de Alta Pureza

El grafito posee propiedades termo-mecánicas sobresalientes. Es resistente a altas temperaturas y tiene una baja masa térmica, lo que le permite calentarse y enfriarse muy rápidamente. Esto reduce significativamente los tiempos de ciclo del proceso en general, aumentando el rendimiento.

Si bien son robustas, las zonas calientes de grafito a menudo se diseñan para un reemplazo simple y rápido, lo que es beneficioso cuando se procesan materiales agresivos que pueden degradar los componentes con el tiempo.

El Auge de los Compuestos de Carbono-Carbono

Los compuestos de Carbono-Carbono (C-C) son una evolución avanzada del grafito tradicional. Para la misma potencia de salida, los elementos calefactores de C-C se pueden hacer mucho más delgados.

Esta menor masa significa que almacenan aún menos calor. Esta es una ventaja significativa, ya que mejora directamente la velocidad de enfriamiento del horno, acortando aún más los tiempos de ciclo.

Comprender las Compensaciones: Metal vs. Grafito

Elegir el material correcto requiere una comprensión clara de las compensaciones involucradas con cada opción.

Pureza del Proceso y Contaminación

Esta es la distinción más crítica. Las zonas calientes metálicas son inherentemente más limpias y son la única opción cuando se debe evitar la contaminación por carbono. Las zonas calientes de grafito, por su naturaleza, pueden introducir carbono en la atmósfera, lo cual es inaceptable para ciertos materiales.

Eficiencia Térmica y Tiempo de Ciclo

Debido a su menor masa térmica, las zonas calientes de grafito y C-C ofrecen un calentamiento mucho más rápido y, lo que es más importante, velocidades de enfriamiento más rápidas. Esto conduce a ciclos más cortos y mayor productividad en comparación con sus contrapartes metálicas, que retienen más calor.

Durabilidad y Vida Útil

Los metales refractarios como el molibdeno pueden volverse quebradizos después de ciclos térmicos repetidos, un fenómeno conocido como recristalización. El grafito no tiene este problema, pero puede consumirse o erosionarse lentamente cuando se usa con materiales que reaccionan agresivamente con el carbono a altas temperaturas.

Consideraciones de Costo

En general, las zonas calientes de grafito tienen un precio de compra inicial más bajo y un costo de reemplazo de componentes más bajo en comparación con los sistemas de molibdeno o tungsteno, lo que las convierte en una opción económica para una amplia gama de aplicaciones de propósito general.

Tomando la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por los requisitos innegociables de su proceso específico.

- Si su principal enfoque es la máxima pureza para aleaciones sensibles o cristales específicos: Una zona caliente metálica hecha de molibdeno o tungsteno es la opción necesaria para prevenir la contaminación por carbono.

- Si su principal enfoque es la máxima producción y tiempos de ciclo rápidos: Una zona caliente de grafito o compuesto de carbono-carbono es superior debido a su baja masa térmica y capacidades de enfriamiento más rápidas.

- Si su principal enfoque es la versatilidad y la rentabilidad para el tratamiento térmico general: Una zona caliente de grafito de alta pureza proporciona un excelente equilibrio de rendimiento, durabilidad y costo operativo.

Comprender estas diferencias fundamentales de materiales le permite seleccionar un diseño de horno que se ajuste con precisión a sus objetivos técnicos y operativos.

Tabla Resumen:

| Tipo de Material | Ventaja Clave | Mejor Para |

|---|---|---|

| Molibdeno / Tungsteno | Máxima pureza del proceso, sin contaminación por carbono | Aleaciones sensibles, implantes médicos, crecimiento de cristales específicos |

| Grafito / Carbono-Carbono | Calentamiento/enfriamiento rápido, alta producción, rentable | Tratamiento térmico general, procesos que requieren tiempos de ciclo rápidos |

¿Todavía no está seguro de qué material de zona caliente es el adecuado para su proceso? Los expertos de KINTEK pueden ayudar. Nos especializamos en equipos de laboratorio y consumibles, brindando soluciones personalizadas para sus necesidades de hornos de alta temperatura. Nuestro equipo analizará sus requisitos específicos de pureza, tiempo de ciclo y presupuesto para recomendar la configuración óptima de la zona caliente. Contacte a KINTEK hoy para una consulta personalizada y libere todo el potencial de su laboratorio.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el proceso de sinterización tradicional? Una guía para la metalurgia de polvos y la fabricación de cerámica

- ¿Por qué es necesario un sistema de ambiente de vacío para el SEP de aleaciones CuAlMn? Lograr estructuras porosas de alta pureza

- ¿Cuál es la presión en un reactor de pirólisis? Una guía para optimizar su proceso

- ¿Qué es el proceso de refundición por arco al vacío? Producción de aleaciones metálicas de ultra-alta pureza y alto rendimiento

- ¿Cómo facilita el equipo de calentamiento a alta temperatura la investigación de la corrosión? Replicación de entornos de reactores nucleares

- ¿Qué es un horno de sinterización para metalurgia de polvos? Transformar el polvo en piezas de alta resistencia

- ¿Qué es un horno de vacío y cómo funciona? Logre un procesamiento térmico de alta pureza

- ¿Cuál debería ser mi presión de vacío? Encuentre el rango adecuado para su aplicación