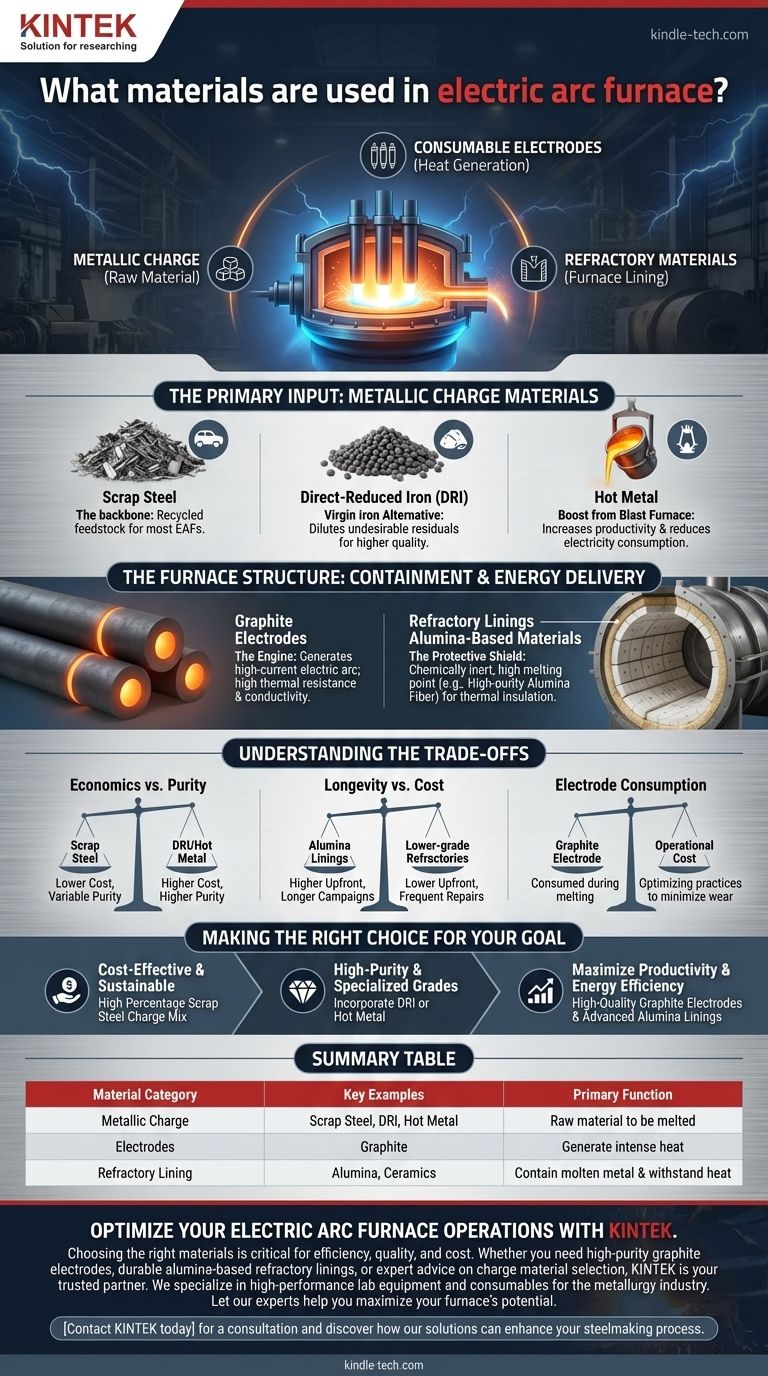

En esencia, un horno de arco eléctrico (EAF) funciona utilizando tres categorías distintas de materiales: la carga metálica que está diseñado para fundir, los electrodos consumibles que generan el calor intenso y los materiales refractarios que forman el revestimiento del horno y contienen el proceso. Si bien la chatarra de acero es la carga metálica más común, el horno en sí depende de electrodos de grafito para crear el arco y de cerámicas avanzadas como la alúmina para soportar las temperaturas extremas.

Un horno de arco eléctrico es un sistema definido por una interacción crucial de materiales. Comprender la función de cada uno, desde la materia prima metálica que se funde hasta los electrodos de grafito y los revestimientos refractarios que contienen la energía, es fundamental para captar la eficiencia operativa, la calidad del producto y la viabilidad económica del horno.

El Insumo Principal: Materiales de Carga Metálica

La carga es la materia prima metálica que el horno funde para producir acero líquido. La elección del material de carga es el factor más importante que influye en el costo, la calidad y la huella ambiental del producto final.

Chatarra de Acero: La Columna Vertebral de la Producción en EAF

La chatarra de acero es la materia prima principal para la gran mayoría de los hornos de arco eléctrico. Esto incluye desde automóviles triturados y electrodomésticos viejos hasta recortes industriales de los procesos de fabricación. Su uso es fundamental para el papel del EAF en el ecosistema del reciclaje.

Hierro de Reducción Directa (DRI): Una Alternativa de Hierro Virgen

El DRI es una forma de hierro virgen producida tratando el mineral de hierro con gases reductores. A menudo se utiliza como complemento de la chatarra de acero para diluir la concentración de elementos residuales indeseables (como cobre o estaño) que pueden estar presentes en la chatarra, lo que permite la producción de grados de acero de mayor calidad.

Arrabio (Metal Caliente): Un Impulso del Alto Horno

En algunas acerías integradas, el hierro líquido (arrabio) producido en un alto horno tradicional puede cargarse en el EAF. El uso de arrabio puede aumentar significativamente la productividad y reducir el consumo de electricidad, ya que el hierro ya se encuentra en un estado fundido y de alta energía. La decisión de utilizarlo casi siempre se basa en la disponibilidad económica.

La Estructura del Horno: Contención y Suministro de Energía

Más allá de lo que se funde, los materiales utilizados para construir y operar el horno son críticos para el rendimiento y la seguridad. Estos componentes deben soportar algunas de las condiciones industriales más extremas.

Electrodos de Grafito: El Motor del Horno

El calor necesario para la fusión se genera mediante un arco eléctrico de alta corriente. Este arco se establece entre los enormes electrodos de grafito y la carga metálica. El grafito se utiliza por su capacidad única para soportar temperaturas extremas mientras mantiene una excelente conductividad eléctrica, actuando eficazmente como el elemento calefactor del horno.

Revestimientos Refractarios: El Escudo Protector

La carcasa del horno está protegida del metal fundido y del calor intenso por un revestimiento de materiales refractarios. Estos materiales están diseñados para ser químicamente inertes y tener un punto de fusión extremadamente alto, proporcionando aislamiento térmico y evitando que la carcasa de acero se derrita.

Materiales a Base de Alúmina: El Aislante de Alto Rendimiento

Los revestimientos y aislamientos modernos de los hornos a menudo se basan en fibra de alúmina de alta pureza y placas de óxido de aluminio. Estos materiales avanzados se eligen por su rendimiento superior, incluida una temperatura de servicio muy alta, una excelente resistencia al choque térmico y un bajo almacenamiento de calor, lo que mejora la eficiencia energética del horno.

Comprender las Compensaciones

La selección de materiales para un EAF no es estática; implica una evaluación continua de prioridades contrapuestas. Comprender estas compensaciones es clave para una gestión eficiente de la planta.

Economía del Material de Carga frente a Pureza

La elección entre chatarra, DRI y arrabio es un equilibrio constante. La chatarra es a menudo la opción más rentable y sostenible, pero su calidad variable puede introducir impurezas. El DRI y el arrabio aseguran una mayor pureza, pero generalmente tienen un costo más alto y un impacto ambiental diferente.

Longevidad del Refractario frente a Costo

Los revestimientos de alúmina de alto rendimiento ofrecen una excelente durabilidad y eficiencia térmica, lo que conduce a campañas más largas y menos tiempo de inactividad. Sin embargo, tienen un costo inicial más alto que los refractarios de menor calidad. Una planta debe equilibrar la inversión en revestimientos prémium con el costo operativo de reparaciones y procedimientos de revestimiento más frecuentes.

Consumo de Electrodos

Los electrodos de grafito no son permanentes; se consumen durante el proceso de fusión por sublimación y rotura. Este consumo representa un costo operativo significativo. Optimizar las prácticas del horno para minimizar el desgaste de los electrodos es un aspecto crítico para operar un EAF rentable.

Tomar la Decisión Correcta para su Objetivo

Sus prioridades operativas dictarán la mezcla de materiales ideal para su horno.

- Si su enfoque principal es la fabricación de acero rentable y sostenible: Se basará en una mezcla de carga con el mayor porcentaje posible de chatarra de acero de origen local.

- Si su enfoque principal es la producción de grados de acero de alta pureza o especializados: Debe incorporar una cantidad calculada de hierro virgen, ya sea como DRI o arrabio, para diluir las impurezas de la chatarra.

- Si su enfoque principal es maximizar la productividad del horno y la eficiencia energética: Invertirá en electrodos de grafito de alta calidad y revestimientos refractarios avanzados a base de alúmina para garantizar el máximo tiempo de actividad y la mínima pérdida de calor.

En última instancia, dominar la ciencia de los materiales de un EAF es la clave para desbloquear todo su potencial operativo y económico.

Tabla Resumen:

| Categoría de Material | Ejemplos Clave | Función Principal |

|---|---|---|

| Carga Metálica | Chatarra de Acero, DRI, Arrabio | Materia prima a fundir en acero líquido |

| Electrodos | Grafito | Generar calor intenso mediante arco eléctrico |

| Revestimiento Refractario | Alúmina, Cerámicas | Contener el metal fundido y soportar calor extremo |

Optimice sus Operaciones de Horno de Arco Eléctrico con KINTEK

Elegir los materiales correctos es fundamental para la eficiencia, la calidad del producto y la rentabilidad de su EAF. Ya sea que necesite obtener electrodos de grafito de alta pureza, revestimientos refractarios duraderos a base de alúmina o asesoramiento experto sobre la selección de materiales de carga, KINTEK es su socio de confianza.

Nos especializamos en el suministro de equipos de laboratorio y consumibles de alto rendimiento para la industria metalúrgica, ayudándole a lograr resultados superiores. Permita que nuestros expertos le ayuden a maximizar el potencial de su horno.

Contacte a KINTEK hoy mismo para una consulta y descubra cómo nuestras soluciones pueden mejorar su proceso de fabricación de acero.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo