Si bien una amplia variedad de metales poseen las propiedades necesarias para la forja, el proceso está dominado por materiales apreciados por su resistencia, maleabilidad y características de rendimiento. Los materiales más comunes son los aceros al carbono y aleados, seguidos de aleaciones especializadas de aluminio, titanio y cobre. La selección no es arbitraria; es una elección deliberada dictada por la resistencia, el peso, la resistencia a la corrosión y la temperatura de funcionamiento requeridas del componente final.

El principio fundamental de la selección de materiales en la forja no es encontrar un único metal "mejor", sino identificar la aleación cuyas propiedades inherentes y forjabilidad satisfagan de la manera más efectiva y económica las demandas de ingeniería de la aplicación final.

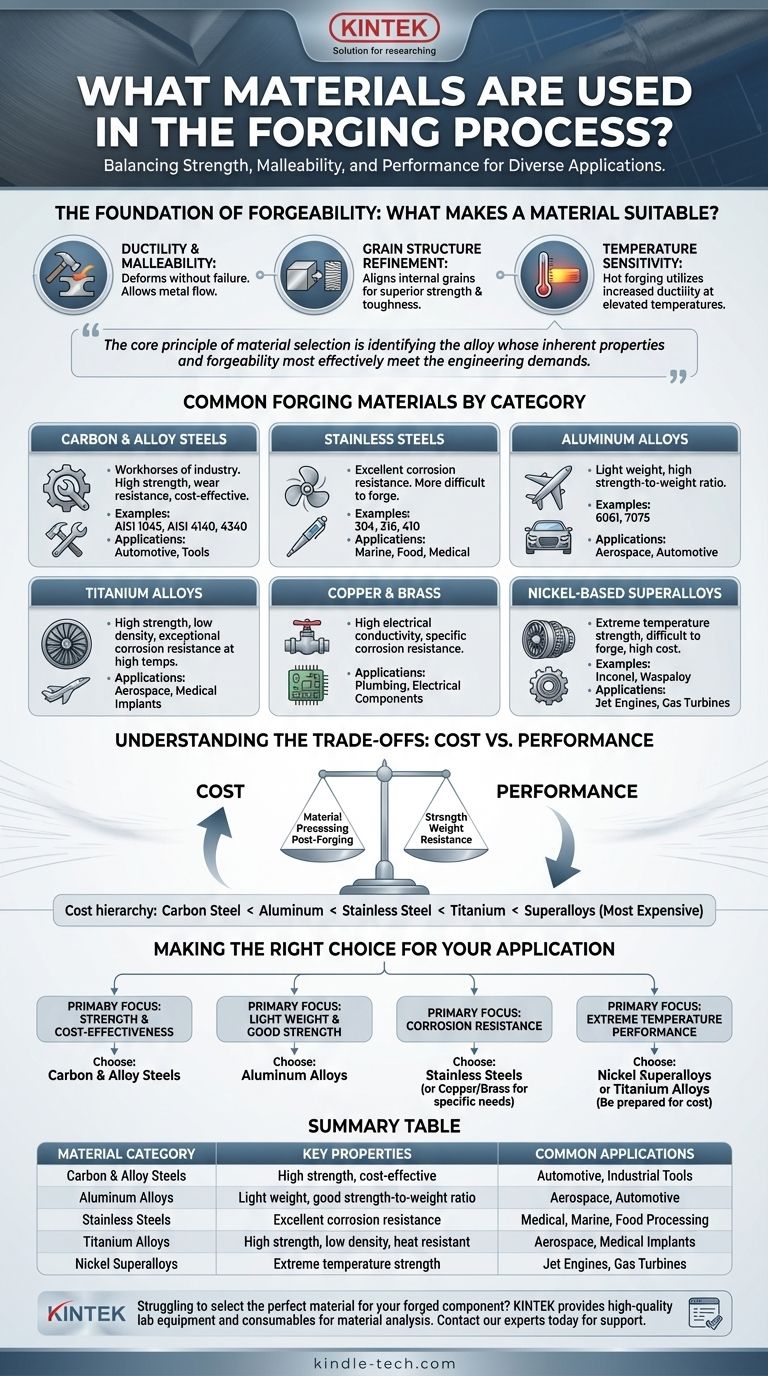

La base de la forjabilidad: ¿Qué hace que un material sea adecuado?

Antes de enumerar los materiales, es crucial comprender qué hace que un metal sea adecuado para la intensa deformación del proceso de forja. El factor principal es la capacidad del material para deformarse plásticamente sin fallar.

Ductilidad y Maleabilidad

Un material forjable debe ser dúctil (capaz de deformarse sin fracturarse) y maleable (capaz de ser martillado o prensado para darle forma). Esto permite que el tocho de metal fluya y llene la cavidad del troquel bajo una inmensa presión, creando la forma deseada.

Refinamiento de la estructura de grano

Uno de los principales beneficios de la forja es que refina y dirige la estructura de grano interna del metal. Este proceso alinea los granos con la forma de la pieza, eliminando la porosidad y produciendo un componente que es significativamente más fuerte y resistente que un equivalente fundido o mecanizado.

Sensibilidad a la temperatura

La mayor parte de la forja se realiza en metal calentado (forja en caliente) porque los metales se vuelven más dúctiles y menos resistentes a la deformación a temperaturas elevadas. La respuesta del material al calor y su rango de temperatura de forja óptimo son criterios de selección críticos.

Materiales de forja comunes por categoría

La elección del material es una función directa del uso previsto de la pieza. Cada categoría ofrece un perfil distinto de costo, rendimiento y complejidad de fabricación.

Aceros al carbono y aleados

Estos son los caballos de batalla de la industria de la forja debido a su excelente resistencia, resistencia al desgaste y rentabilidad. Se utilizan en todo, desde cigüeñales de automóviles hasta herramientas industriales.

- Ejemplos comunes: AISI 1045 (Acero al carbono), AISI 4140, 4340 (Aceros aleados).

Aceros inoxidables

Se eligen cuando la resistencia a la corrosión es el requisito principal. Aunque generalmente son más difíciles de forjar que los aceros al carbono, son esenciales para aplicaciones en las industrias de procesamiento de alimentos, médica y marina.

- Ejemplos comunes: 304, 316 (Austeníticos), 410 (Martensíticos).

Aleaciones de aluminio

Cuando el peso ligero es fundamental, el aluminio es el material de elección. Las industrias aeroespacial y automotriz de alto rendimiento dependen en gran medida del aluminio forjado debido a su alta relación resistencia-peso.

- Ejemplos comunes: 6061, 7075.

Aleaciones de titanio

El titanio ofrece una combinación única de alta resistencia, baja densidad y excepcional resistencia a la corrosión, incluso a temperaturas elevadas. Esto lo hace ideal para componentes aeroespaciales críticos, piezas de motores a reacción e implantes médicos.

Cobre y latón

Estas aleaciones se forjan para aplicaciones que requieren alta conductividad eléctrica o propiedades específicas de resistencia a la corrosión que no son satisfechas por el acero inoxidable. Se encuentran comúnmente en accesorios de plomería, válvulas y componentes eléctricos.

Superaleaciones a base de níquel

Estos materiales están reservados para los entornos más exigentes, como las secciones calientes de los motores a reacción y las turbinas de gas. Mantienen una resistencia increíble a temperaturas extremas, pero son muy caros y difíciles de forjar.

- Ejemplos comunes: Inconel, Waspaloy.

Comprender las compensaciones: Costo frente a rendimiento

Elegir un material es un acto de equilibrio entre el rendimiento deseado y el costo total de la pieza terminada. El material en bruto es solo una parte de la ecuación.

El costo del material

Existe una jerarquía de costos clara. Los aceros al carbono son los menos costosos, seguidos por el aluminio, el acero inoxidable, el titanio y, finalmente, las superaleaciones a base de níquel, que son extremadamente caras.

El costo del procesamiento (Forjabilidad)

La forjabilidad de un material tiene un impacto directo en el costo de producción. Materiales como el titanio y las superaleaciones son mucho más resistentes a la deformación que el acero, lo que requiere más energía, equipos más potentes y provoca un desgaste significativamente mayor en los troqueles de forja.

Requisitos posteriores a la forja

El costo total también debe incluir cualquier operación secundaria necesaria. Muchas aleaciones de alta resistencia requieren tratamientos térmicos complejos y costosos después de la forja para lograr sus propiedades finales, lo que aumenta el gasto general.

Tomar la decisión correcta para su aplicación

La selección de su material debe guiarse por el requisito más importante para su componente.

- Si su enfoque principal es la resistencia y la rentabilidad: Los aceros al carbono y aleados son casi siempre el punto de partida correcto para una amplia gama de aplicaciones industriales y mecánicas.

- Si su enfoque principal es el peso ligero con buena resistencia: Las aleaciones de aluminio ofrecen el mejor equilibrio para aplicaciones aeroespaciales, automotrices y otras donde la reducción de peso es crítica.

- Si su enfoque principal es la resistencia a la corrosión: Los aceros inoxidables son ideales para entornos marinos, alimentarios y médicos, mientras que las aleaciones de cobre sirven para necesidades especializadas en sistemas de plomería y eléctricos.

- Si su enfoque principal es el rendimiento a temperaturas extremas: Las superaleaciones a base de níquel o las aleaciones de titanio son necesarias, pero debe estar preparado para su costo significativo y sus desafíos de fabricación.

En última instancia, seleccionar el material de forja correcto es una decisión calculada que equilibra las demandas de ingeniería de la pieza con las realidades económicas de la producción.

Tabla de resumen:

| Categoría de material | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Aceros al carbono y aleados | Alta resistencia, rentables | Piezas de automóviles, herramientas industriales |

| Aleaciones de aluminio | Peso ligero, buena relación resistencia-peso | Componentes aeroespaciales y automotrices |

| Aceros inoxidables | Excelente resistencia a la corrosión | Médico, marino, procesamiento de alimentos |

| Aleaciones de titanio | Alta resistencia, baja densidad, resistente al calor | Aeroespacial, implantes médicos |

| Superaleaciones de níquel | Resistencia a temperaturas extremas | Motores a reacción, turbinas de gas |

¿Tiene dificultades para seleccionar el material perfecto para su componente forjado? La elección correcta es fundamental para el rendimiento, la durabilidad y la rentabilidad. KINTEK se especializa en proporcionar los equipos de laboratorio y consumibles de alta calidad necesarios para analizar y probar estos materiales, asegurando que su proceso de forja sea un éxito. Nuestros expertos pueden ayudarle a navegar por las complejidades de la ciencia de los materiales. Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo podemos apoyar las necesidades de su laboratorio. Póngase en contacto a través de nuestro Formulario de contacto

Guía Visual

Productos relacionados

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Tubo Cerámico de Nitruro de Boro (BN)

- Fabricante personalizado de piezas de PTFE Teflon para cilindro graduado de PTFE de 10/50/100 ml

- Placa ciega de brida de vacío de acero inoxidable KF ISO para sistemas de alto vacío

La gente también pregunta

- ¿Cuáles son dos desventajas del metal? Entendiendo la corrosión y las limitaciones de peso

- ¿Cómo se puede mejorar la resistencia a la corrosión? Prolongue la vida útil del equipo con estrategias probadas

- ¿Cuál es la diferencia entre el recubrimiento metálico y el no metálico? Una guía sobre la protección sacrificial vs. de barrera

- ¿Por qué el platino es inerte? Los secretos atómicos detrás de su notable estabilidad

- ¿Cuáles son las desventajas de usar metal? Entendiendo los desafíos de la corrosión, el peso y el costo