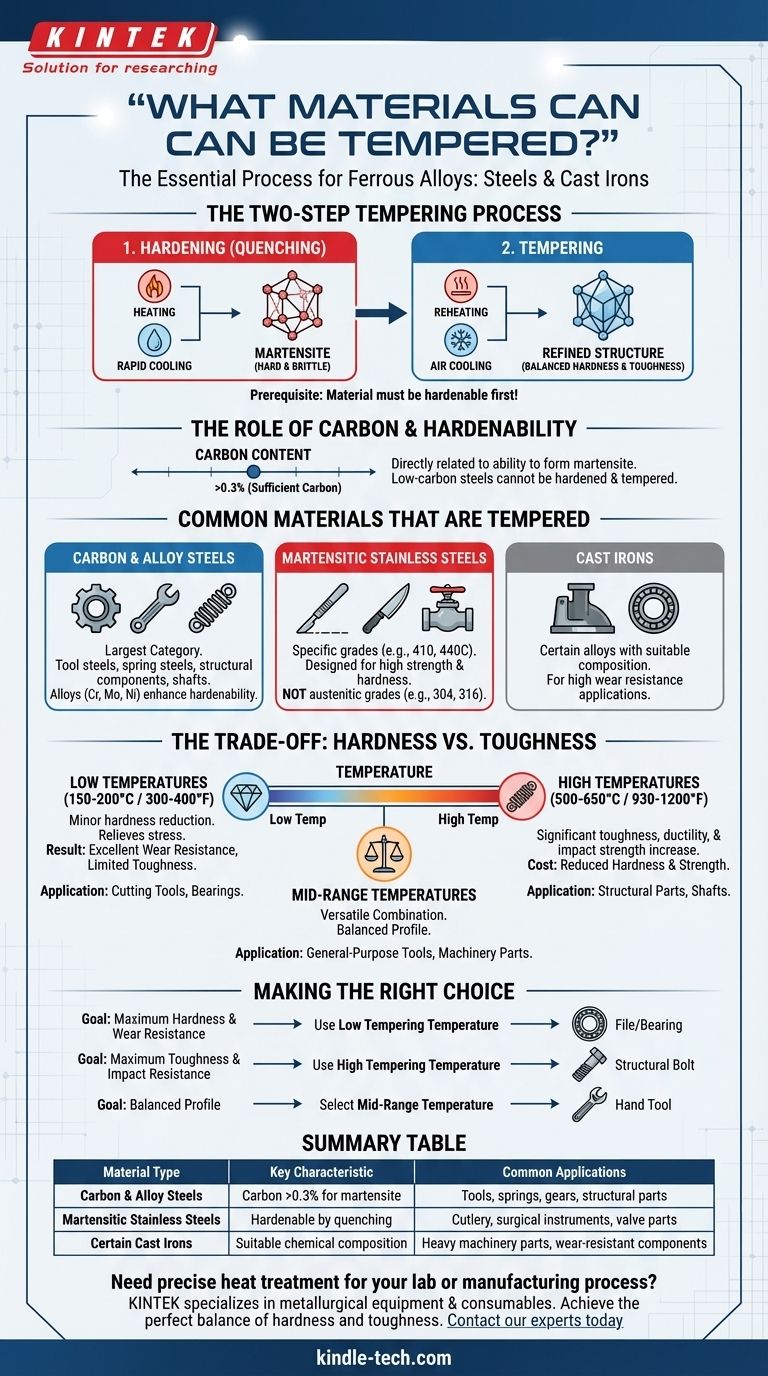

En metalurgia, el proceso de templado se aplica casi exclusivamente a aleaciones ferrosas, específicamente, aceros y fundiciones que han sido previamente endurecidos. Si bien muchos materiales se someten a diversos tratamientos térmicos, la secuencia específica de endurecimiento seguida de templado es una característica definitoria del procesamiento del acero. Es esta combinación de dos pasos la que permite la adaptación precisa de las propiedades mecánicas.

El principio fundamental es que el templado no es un proceso independiente. Un material solo puede templarse si primero puede endurecerse mediante enfriamiento para crear una estructura interna muy dura pero frágil. El templado luego modifica esta estructura, sacrificando algo de dureza para ganar tenacidad esencial.

El requisito previo para el templado: la templabilidad

Antes de que un material pueda templarse, debe ser "templable" de una manera muy específica. Esta capacidad es la base de todo el proceso.

¿Qué es el endurecimiento?

Para los aceros, el endurecimiento implica calentar el metal a una temperatura crítica donde su estructura cristalina interna cambia. Luego se enfría rápidamente, o templa, en un medio como agua, aceite o aire.

Este enfriamiento rápido atrapa los átomos de carbono en una estructura cristalina altamente estresada y en forma de aguja conocida como martensita.

Por qué el endurecimiento crea fragilidad

La martensita es extremadamente dura y resistente al desgaste, pero también es muy frágil y contiene importantes tensiones internas debido a su rápida formación.

En este estado, el acero suele ser demasiado frágil para la mayoría de las aplicaciones prácticas. Un impacto podría hacer que se rompa como el vidrio en lugar de doblarse o deformarse. El templado es la solución requerida para este problema.

El papel del carbono

La capacidad de un acero para formar martensita dura, y por lo tanto su capacidad para ser templado, está directamente relacionada con su contenido de carbono.

Generalmente, los aceros con suficiente carbono (típicamente por encima del 0,3%) pueden endurecerse y templarse eficazmente. Los aceros con bajo contenido de carbono carecen del carbono necesario para formar una estructura completamente martensítica y, por lo tanto, no se benefician de este proceso.

Materiales comunes que se templan

Basado en el principio de templabilidad, la lista de materiales templables se compone casi en su totalidad de aceros y fundiciones específicos.

Aceros al carbono y aleados

Esta es la categoría más grande y común. El proceso es fundamental para crear una vasta gama de productos.

Los ejemplos incluyen aceros para herramientas, aceros para resortes, aceros trabajados en frío y aceros templados y revenidos (Q&T) utilizados para componentes estructurales, engranajes y ejes. La adición de aleaciones como cromo, molibdeno y níquel mejora la templabilidad.

Aceros de alta aleación y aceros inoxidables

Solo ciertos grados de acero inoxidable pueden templarse. Los aceros inoxidables martensíticos (como el 410 o el 440C) están diseñados para ser endurecidos y templados para lograr alta resistencia y dureza para aplicaciones como cubiertos, instrumentos quirúrgicos y piezas de válvulas.

Por el contrario, los aceros inoxidables austeníticos (como el 304 o el 316) tienen una estructura cristalina diferente y no pueden endurecerse por enfriamiento, por lo que no se templan.

Fundiciones

Ciertas aleaciones de fundición, particularmente aquellas con una composición química y estructura adecuadas, también pueden endurecerse y templarse.

Esto es común para componentes que requieren alta resistencia al desgaste, como piezas para maquinaria pesada o rodamientos antifricción.

Comprender el equilibrio: dureza vs. tenacidad

El templado es fundamentalmente un acto de equilibrio. Las propiedades que se logran son un equilibrio directo controlado por la temperatura de templado.

El efecto de la temperatura de templado

Después del enfriamiento, el acero se recalienta a una temperatura inferior a su temperatura crítica de endurecimiento, se mantiene durante un tiempo específico y luego se enfría.

- Temperaturas bajas (p. ej., 150-200 °C / 300-400 °F): Esto alivia las tensiones internas con solo una reducción menor de la dureza. El resultado es un material con excelente resistencia al desgaste pero tenacidad limitada.

- Temperaturas altas (p. ej., 500-650 °C / 930-1200 °F): Esto aumenta significativamente la tenacidad, la ductilidad y la resistencia al impacto, pero a costa de reducir la dureza y la resistencia.

Ajuste de las propiedades finales

Esta relación permite a ingenieros y metalurgistas "ajustar" con precisión las propiedades mecánicas deseadas para una aplicación específica. Una herramienta de corte necesita mantener la dureza, mientras que un perno estructural necesita tenacidad para soportar cargas de impacto.

Al seleccionar cuidadosamente la temperatura de templado, una sola aleación de acero puede adaptarse para docenas de usos diferentes.

Tomar la decisión correcta para su objetivo

La decisión de templar y la temperatura que elija deben estar impulsadas enteramente por la función prevista del componente final.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: Use una temperatura de templado baja para materiales destinados a herramientas de corte, limas o superficies de rodamientos.

- Si su enfoque principal es la máxima tenacidad y resistencia al impacto: Use una temperatura de templado alta para materiales utilizados en aplicaciones estructurales, ejes o componentes que deben soportar cargas de choque.

- Si su objetivo es un perfil equilibrado: Seleccione una temperatura de templado intermedia para lograr una combinación versátil de resistencia, dureza y ductilidad para herramientas manuales de uso general o piezas de maquinaria.

En última instancia, el templado es el segundo paso esencial que transforma la fuerza bruta y frágil del acero endurecido en un material de ingeniería refinado y confiable.

Tabla resumen:

| Tipo de material | Característica clave | Aplicaciones comunes |

|---|---|---|

| Aceros al carbono y aleados | Contenido de carbono >0,3% para la formación de martensita | Herramientas, resortes, engranajes, piezas estructurales |

| Aceros inoxidables martensíticos | Pueden endurecerse por enfriamiento | Cubiertos, instrumentos quirúrgicos, piezas de válvulas |

| Ciertas fundiciones | Composición química adecuada | Piezas de maquinaria pesada, componentes resistentes al desgaste |

¿Necesita un tratamiento térmico preciso para su laboratorio o proceso de fabricación? KINTEK se especializa en el suministro de equipos de laboratorio y consumibles necesarios para procesos metalúrgicos como el templado. Ya sea que trabaje con aceros para herramientas, aceros inoxidables o fundiciones, le brindamos las soluciones confiables que necesita para lograr el equilibrio perfecto entre dureza y tenacidad. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los requisitos específicos de prueba y procesamiento de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía