Para ser precisos, el método de Deposición Química de Vapor (CVD) no es una técnica que utilice nanomateriales como insumos, sino un proceso versátil y potente que se emplea para sintetizarlos o crecerlos a partir de precursores moleculares. Se utiliza ampliamente para crear una gran variedad de nanomateriales de alta pureza y alto rendimiento, con una fortaleza particular en la producción de estructuras basadas en carbono como el grafeno, los nanotubos de carbono (CNT) y las nanofibras de carbono (CNF).

El principio fundamental de la CVD es su enfoque "de abajo hacia arriba". Al controlar con precisión los productos químicos gaseosos (precursores) que reaccionan y se depositan sobre una superficie calentada (sustrato), la CVD permite la construcción a nivel atómico de nanomateriales altamente ordenados.

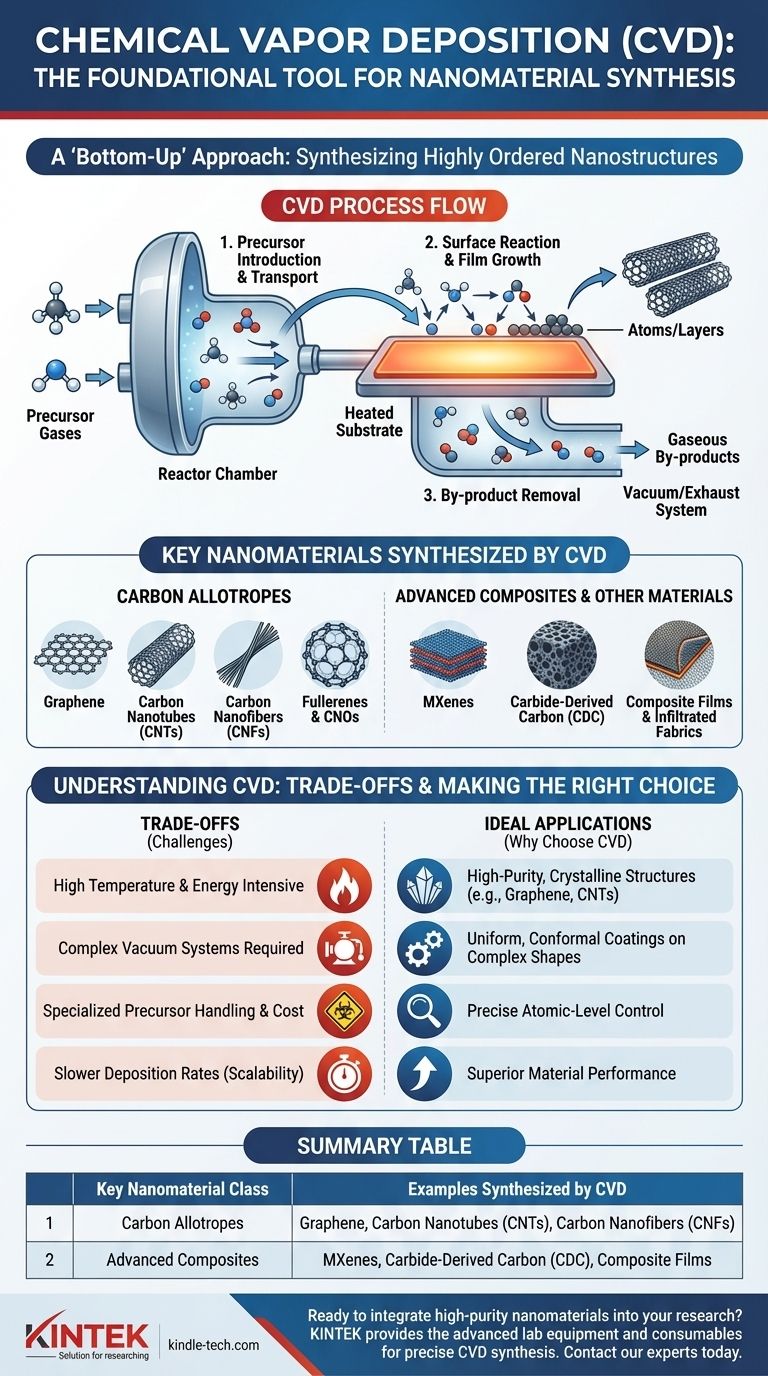

Cómo el Proceso CVD Permite el Crecimiento de Nanomateriales

Comprender el mecanismo de la CVD aclara por qué es tan eficaz para crear tipos específicos de nanomateriales. El proceso es una secuencia de eventos cuidadosamente orquestada.

El Papel de los Precursores

La síntesis comienza introduciendo productos químicos precursores, generalmente en estado gaseoso, en una cámara de reactor. La elección del precursor es fundamental, ya que dicta la composición elemental del nanomaterial final.

Transporte al Sustrato

Estas moléculas de gas se transportan hacia un sustrato calentado. La alta temperatura del sustrato proporciona la energía necesaria para romper los enlaces químicos e iniciar las reacciones.

Reacción Superficial y Crecimiento de la Película

Las moléculas precursoras se adsorben (se adhieren) a la superficie caliente del sustrato. Luego se descomponen y reaccionan, depositando el material sólido deseado átomo por átomo o capa por capa, formando la nanoestructura.

Eliminación de Subproductos

Los subproductos gaseosos de la reacción se desorben de la superficie y se eliminan del reactor. Este paso es crucial para limpiar la superficie y permitir un crecimiento continuo de material de alta calidad.

Nanomateriales Clave Sintetizados por CVD

La CVD es un método dominante para producir varias clases de nanomateriales avanzados, particularmente aquellos que requieren un alto grado de perfección cristalina.

Alótropos del Carbono

Esta es la aplicación más conocida de la CVD. El control del método sobre la deposición atómica es ideal para construir las estructuras de enlace específicas del carbono.

- Grafeno: Láminas individuales de átomos de carbono dispuestas en una red de panal de abejas.

- Nanotubos de Carbono (CNT): Láminas enrolladas de grafeno, formando cilindros huecos.

- Nanofibras de Carbono (CNF): Filamentos con una estructura similar a los CNT pero a menudo con una disposición diferente de los planos de grafeno.

- Fullerenos y Nano-cebollas de Carbono (CNO): Moléculas de carbono esféricas y esferas anidadas similares a fullerenos.

Materiales Compuestos Avanzados

La CVD no se limita al carbono puro. Su versatilidad permite la creación de materiales y recubrimientos más complejos.

- Carbono Derivado de Carburo (CDC): Una clase de materiales de carbono porosos sintetizados a partir de precursores de carburo metálico.

- MXenes: Compuestos inorgánicos bidimensionales, típicamente carburos o nitruros de metales de transición.

- Películas Compuestas y Tejidos Infiltrados: La CVD también se utiliza para depositar películas delgadas de un material sobre un sustrato diferente o para infiltrar estructuras porosas como tejidos, creando materiales compuestos avanzados.

Comprender las Compensaciones de la CVD

Aunque es potente, la CVD no es una solución universal. Una evaluación objetiva requiere reconocer sus limitaciones inherentes.

Altos Requisitos de Temperatura y Energía

La mayoría de los procesos de CVD requieren temperaturas muy altas para descomponer los gases precursores y lograr un crecimiento cristalino de alta calidad. Esto hace que el proceso consuma mucha energía.

Necesidad de Sistemas de Vacío

Para garantizar la pureza y prevenir reacciones no deseadas con el aire, la CVD se lleva a cabo típicamente al vacío o en una atmósfera inerte controlada, lo que requiere equipos complejos y costosos.

Manejo y Costo de los Precursores

Los precursores gaseosos utilizados en la CVD pueden ser caros, altamente tóxicos o inflamables, lo que requiere protocolos de manipulación especializados e infraestructura de seguridad.

Escalabilidad y Tasa de Deposición

Aunque es excelente para producir materiales de alta calidad, la CVD puede tener tasas de deposición más lentas en comparación con otros métodos, lo que puede ser un desafío para la producción industrial a gran escala y de bajo costo.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de síntesis depende completamente de su objetivo final. La CVD sobresale en escenarios específicos donde su precisión supera su complejidad.

- Si su enfoque principal son las estructuras cristalinas de alta pureza como el grafeno o los CNT: La CVD es el método estándar de la industria debido a su control inigualable sobre el crecimiento a nivel atómico.

- Si su enfoque principal es crear recubrimientos uniformes y conformados en formas complejas: La deposición en fase gaseosa de la CVD le permite recubrir superficies intrincadas de manera uniforme, haciéndola superior a los métodos de línea de visión.

- Si su enfoque principal es la producción rápida y a granel al menor costo posible: Debe evaluar cuidadosamente las compensaciones, ya que métodos como la exfoliación química o la descarga de arco pueden ofrecer un mayor rendimiento para ciertos nanomateriales, aunque a menudo con menor calidad.

En última instancia, la Deposición Química de Vapor es una herramienta fundamental en la nanotecnología, que permite la ingeniería precisa de materiales que impulsan la innovación en electrónica, energía y medicina.

Tabla Resumen:

| Clase Clave de Nanomaterial | Ejemplos Sintetizados por CVD |

|---|---|

| Alótropos del Carbono | Grafeno, Nanotubos de Carbono (CNT), Nanofibras de Carbono (CNF) |

| Compuestos Avanzados | MXenes, Carbono Derivado de Carburo (CDC), Películas Compuestas |

¿Listo para integrar nanomateriales de alta pureza en su investigación? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para una síntesis CVD precisa. Nuestras soluciones empoderan a los laboratorios para lograr un rendimiento superior del material. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos específicos en nanotecnología.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme