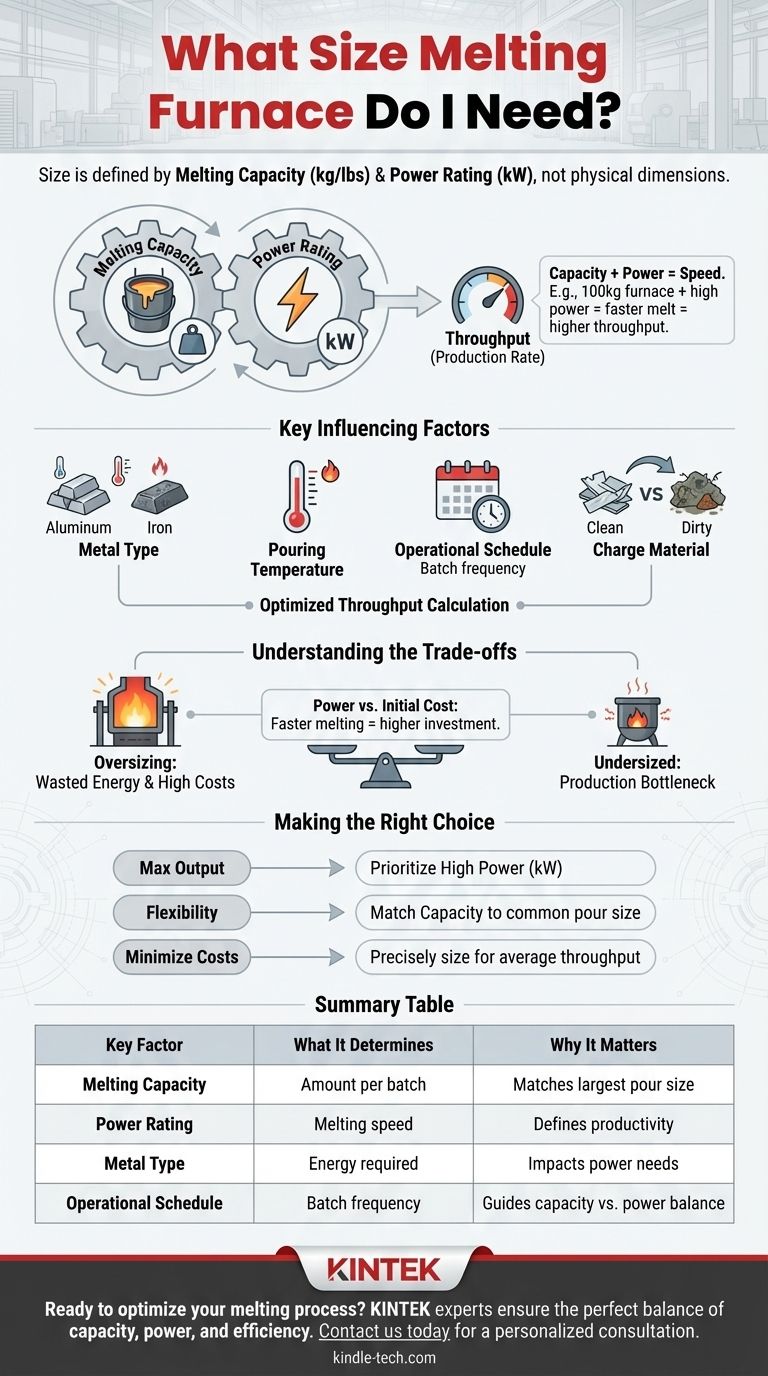

Elegir el tamaño correcto del horno de fusión es una decisión basada en dos factores interconectados: la cantidad de metal que necesita por lote y la rapidez con la que necesita fundirlo. El "tamaño" no se define por sus dimensiones físicas, sino por su capacidad de fusión (en kg o lbs) y su potencia nominal (en kW), que juntas determinan su rendimiento de producción.

El "tamaño" correcto del horno no se trata de su huella física, sino de su capacidad de rendimiento. Su elección debe estar impulsada por la tasa de producción requerida (por ejemplo, kilogramos por hora) y el metal específico que está fundiendo, ya que estos factores dictan la potencia y la capacidad necesarias para lograr sus objetivos de manera eficiente.

Más allá del "Tamaño": Las Dos Métricas Fundamentales a Definir

Para tomar una decisión informada, debe ir más allá del concepto general de "tamaño" y centrarse en los dos parámetros técnicos que realmente definen el rendimiento de un horno.

Capacidad de Fusión (kg o lbs)

Esta es la métrica más sencilla. Se refiere al peso total de metal fundido que el crisol del horno puede contener de forma segura a la vez.

Su capacidad requerida está determinada por el tamaño de las piezas que está fundiendo o la cantidad de metal que necesita para una sola colada.

Potencia Nominal (kW)

La potencia nominal dicta la velocidad de fusión o la tasa de calentamiento. Un horno con una potencia nominal en kilovatios más alta fundirá una cantidad determinada de metal mucho más rápido que uno con una potencia nominal más baja.

La potencia es el motor de su operación de fusión. Influye directamente en su productividad general y en el tiempo de respuesta.

La Relación Crítica: Cálculo del Rendimiento

El objetivo es adaptar el horno a su rendimiento requerido, generalmente medido en kilogramos o libras por hora. La capacidad y la potencia están vinculadas para determinar esto.

Por ejemplo, un horno de 100 kg podría fundir su capacidad total en una hora con una cierta potencia nominal, lo que le daría un rendimiento de 100 kg/h. Una versión de mayor potencia de ese mismo horno de 100 kg podría fundir la carga en solo 30 minutos, duplicando su rendimiento potencial a 200 kg/h.

Factores Clave que Influyen en su Decisión de Tamaño

Su aplicación específica determinará el equilibrio ideal entre capacidad y potencia. Considere estos factores cuidadosamente.

Tipo de Metal que se Funde

Diferentes metales tienen puntos de fusión y propiedades térmicas muy diferentes. Fundir 100 kg de aluminio requiere significativamente menos energía y tiempo que fundir 100 kg de hierro.

Especifique siempre el metal principal que va a fundir, ya que este es un dato fundamental para cualquier cálculo de potencia.

Temperatura de Colada Requerida

La temperatura requerida para la colada suele ser más alta que el punto de fusión real del metal. Mantener el metal a esta temperatura más alta consume energía adicional.

Tener en cuenta la temperatura de colada deseada garantiza que el horno tenga suficiente potencia no solo para fundir el metal, sino también para llevarlo al estado correcto para la fundición.

Programa Operativo

Considere cómo utilizará el horno. ¿Necesita realizar múltiples lotes pequeños y rápidos por día, o realiza una gran fusión durante un turno completo?

Una operación de alto rendimiento se beneficia de una mayor potencia, mientras que un taller con necesidades intermitentes podría priorizar la capacidad adaptada a su fundición más grande.

Material y Método de Carga

El material de carga limpio y densamente empaquetado se funde de manera mucho más eficiente que la chatarra suelta, sucia u oxidada.

Su práctica de carga impacta directamente en la tasa de fusión real del horno. Un proceso bien gestionado puede maximizar la producción de un horno de potencia moderada.

Comprendiendo las Compensaciones

Elegir un horno implica equilibrar el rendimiento con el costo. Juzgar mal sus necesidades puede llevar a ineficiencias operativas significativas.

Sobredimensionamiento: El Costo de la Energía Desperdiciada

Un horno que es demasiado grande para sus necesidades, ya sea en capacidad o potencia, es ineficiente. Consumirá un exceso de energía solo para mantener la temperatura y rara vez operará en su punto de máxima eficiencia. Esto conduce a mayores costos por unidad.

Subdimensionamiento: El Cuello de Botella en la Producción

Un horno subdimensionado luchará constantemente para satisfacer la demanda. Se convertirá en el principal cuello de botella en su línea de producción, limitando su crecimiento y obligando al equipo a funcionar a su límite absoluto, lo que podría reducir su vida útil operativa.

Potencia vs. Costo Inicial

Una mayor potencia nominal ofrece una fusión más rápida, pero conlleva una mayor inversión inicial y puede aumentar los cargos por demanda máxima de electricidad. Debe equilibrar la necesidad de velocidad con su presupuesto de capital y los costos de servicios públicos.

Tomando la Decisión Correcta para su Operación

Para seleccionar el horno correcto, alinee su elección con su principal impulsor operativo.

- Si su enfoque principal es la máxima producción: Priorice una mayor potencia nominal (kW) para lograr las tasas de fusión más rápidas posibles para el tamaño de lote requerido.

- Si su enfoque principal es la flexibilidad operativa: Elija una capacidad que coincida con el tamaño de colada más común, asegurándose de que la fuente de alimentación sea lo suficientemente robusta para una fusión eficiente sin ser excesiva.

- Si su enfoque principal es minimizar los costos: Opte por un horno que tenga el tamaño preciso para su rendimiento promedio, lo que evita el desperdicio de energía de un sistema sobredimensionado y los retrasos en la producción de uno subdimensionado.

En última instancia, un análisis exhaustivo de su rendimiento requerido, no solo de las dimensiones físicas, lo guiará hacia la inversión en horno más eficiente y rentable.

Tabla Resumen:

| Factor Clave | Lo que Determina | Por qué es Importante |

|---|---|---|

| Capacidad de Fusión (kg/lbs) | Cantidad de metal por lote | Coincide con su tamaño de colada más grande |

| Potencia Nominal (kW) | Velocidad de fusión y rendimiento | Define la productividad y el tiempo de respuesta |

| Tipo de Metal | Energía requerida para la fusión | Impacta las necesidades de potencia (ej., aluminio vs. hierro) |

| Programa Operativo | Frecuencia de lotes y patrón de uso | Guía el equilibrio entre capacidad y potencia |

¿Listo para optimizar su proceso de fusión?

Elegir el tamaño correcto del horno es fundamental para su productividad y rentabilidad. Los expertos de KINTEK se especializan en adaptar equipos de laboratorio como hornos de fusión a sus necesidades operativas específicas, asegurando que obtenga el equilibrio perfecto de capacidad, potencia y eficiencia.

Servimos a laboratorios e instalaciones de producción proporcionando equipos confiables y de alto rendimiento adaptados a sus metales y requisitos de rendimiento.

Contáctenos hoy para una consulta personalizada y deje que KINTEK le ayude a lograr la máxima eficiencia en sus operaciones de fusión.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cuál es la construcción básica y el mecanismo de control de temperatura de un horno tubular de laboratorio? Domine el calentamiento de precisión para su laboratorio