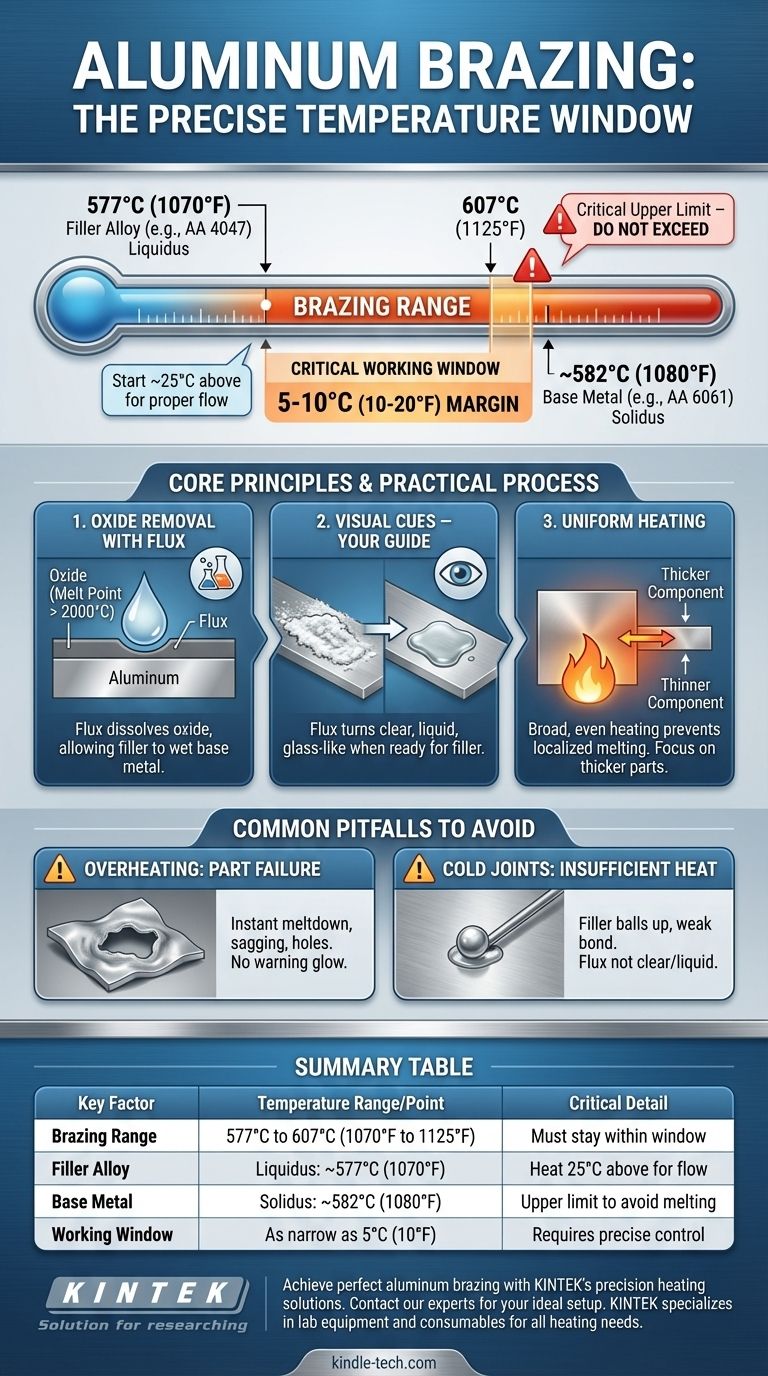

Para la mayoría de las aplicaciones comunes, el aluminio se suelda entre 577 °C y 607 °C (1070 °F y 1125 °F). Esto no es un número único y fijo, sino un rango de trabajo preciso. La temperatura exacta está determinada por la aleación de aporte específica que se esté utilizando, y debe ser lo suficientemente alta para fundir ese aporte, pero de manera segura por debajo del punto de fusión de las piezas de aluminio que se están uniendo.

Soldar aluminio con éxito tiene menos que ver con alcanzar un único número mágico y más con gestionar una ventana de temperatura extremadamente estrecha. El objetivo es fundir la aleación de aporte para que fluya hacia la unión sin derretir accidentalmente el metal base, una diferencia que puede ser tan pequeña como 10 °C (20 °F).

El Principio Central: Aporte frente a Metal Base

Para soldar aluminio correctamente, debe comprender la relación entre el metal de aporte que forma la unión y el metal base de las piezas.

El Papel de la Aleación de Aporte

La temperatura de soldadura está dictada enteramente por la aleación de aporte (también llamada varilla o alambre de soldadura). Cada aleación tiene una temperatura de líquidus, el punto en el que se vuelve completamente líquida.

Una regla fundamental es calentar el conjunto al menos 25 °C (50 °F) por encima de la temperatura de líquidus del aporte. Esto asegura que el aporte fluya fácilmente hacia la unión mediante acción capilar.

Un aporte muy común para el aluminio es el AA 4047 (una aleación de aluminio-silicio), que tiene un líquidus de aproximadamente 577 °C (1070 °F). Por eso, el extremo inferior del rango de soldadura a menudo comienza aquí.

La Restricción del Metal Base

El límite superior de su ventana de temperatura está definido por el punto de fusión del aluminio base que está uniendo. Debe mantenerse de forma segura por debajo de esta temperatura para evitar fallos catastróficos.

Por ejemplo, una aleación estructural común como la AA 6061 comienza a fundirse (su temperatura de sólidus) alrededor de 582 °C (1080 °F).

La Ventana de Temperatura Crítica

Cuando compara los números, el desafío se vuelve claro.

Debe estar por encima del líquidus del aporte (~577 °C) pero por debajo del sólidus del metal base (~582 °C). Esto le da una ventana de trabajo de solo unos pocos grados. Este margen extremadamente estrecho es el factor más crítico en la soldadura de aluminio.

Comprensión del Proceso Práctico

Alcanzar la temperatura correcta es solo una parte de la solución. El proceso en sí tiene pasos críticos necesarios para el éxito.

Eliminación de la Capa de Óxido con Fundente

El aluminio forma instantáneamente una capa dura y transparente de óxido de aluminio. Este óxido tiene un punto de fusión superior a 2000 °C (3600 °F) e impedirá que el metal de aporte se una al aluminio subyacente.

Esta capa debe eliminarse utilizando fundente. Los fundentes para soldadura de aluminio son compuestos químicos que se activan a las temperaturas de soldadura, disolviendo agresivamente la capa de óxido y permitiendo que el aporte fundido moje el metal base.

Las Pistas Visuales Son Su Mejor Guía

Los termómetros y las crayolas de temperatura pueden ser útiles, pero el indicador más fiable es el propio fundente. Cuando el conjunto alcanza la temperatura de soldadura correcta, el fundente blanco y quebradizo se transformará en una capa clara, líquida y vítrea.

Ver esta acción de "mojado" del fundente es la señal de que la pieza está lista para aceptar el metal de aporte.

La Importancia del Calentamiento Uniforme

Debido a que la ventana de temperatura es tan estrecha, el calentamiento desigual es una causa principal de fallo. Si calienta un punto demasiado rápido, esa área se derretirá antes de que el resto de la unión esté lo suficientemente caliente para aceptar el aporte.

Siempre caliente el conjunto de manera amplia y uniforme. Si está uniendo piezas de diferentes espesores, concentre el calor en el componente más grueso y permita que conduzca el calor al más delgado.

Errores Comunes a Evitar

Comprender los riesgos es clave para prevenirlos. Soldar aluminio no perdona los errores.

Error: Sobrecalentamiento y Fallo de la Pieza

Este es el fallo más común y dramático. Incluso unos pocos segundos de calor excesivo pueden hacer que se forme un agujero o que toda la pieza se pandee y colapse. El aluminio no da casi ninguna advertencia visual (como ponerse rojo brillante) antes de derretirse.

Error: Calor Insuficiente y Uniones "Frías"

Si el metal base no está lo suficientemente caliente, la aleación de aporte no fluirá por acción capilar. Se "agrupará" en la superficie, creando una unión débil e irregular sin integridad estructural. Esto a menudo es causado por aplicar la varilla de aporte antes de que el fundente se haya vuelto claro y líquido.

Error: Aplicación Incorrecta del Fundente

Usar muy poco fundente dará como resultado una limpieza incompleta de la capa de óxido, lo que provocará huecos y puntos débiles en la unión. La mayoría de los fundentes para soldadura de aluminio son corrosivos, por lo que es fundamental limpiar la pieza a fondo con agua caliente y un cepillo después de soldar para prevenir corrosión futura.

Tomar la Decisión Correcta para su Objetivo

Su enfoque debe guiarse por su aplicación específica y su nivel de experiencia.

- Si su enfoque principal es aprender el proceso: Practique con piezas de desecho de la misma aleación de aluminio. Utilice una varilla de soldadura pre-fundida para simplificar el proceso y concéntrese en observar el momento en que el fundente se vuelve claro y el aporte comienza a fluir.

- Si su enfoque principal es unir espesores disímiles: Concentre su fuente de calor en la pieza más gruesa. El objetivo es que toda el área de la unión alcance la temperatura de soldadura al mismo tiempo.

- Si su enfoque principal es la máxima resistencia de la unión: Asegúrese de que sus piezas estén perfectamente limpias antes de aplicar el fundente. Una unión limpia y bien ajustada permite que la acción capilar funcione eficazmente, arrastrando el aporte profundamente hacia la unión para una unión completa.

En última instancia, soldar aluminio con éxito es una habilidad de gestión del calor, donde aprende a confiar más en las señales visuales del fundente que en una lectura de temperatura.

Tabla Resumen:

| Factor Clave | Rango/Punto de Temperatura | Detalle Crítico |

|---|---|---|

| Rango de Soldadura | 577 °C a 607 °C (1070 °F a 1125 °F) | Debe mantenerse dentro de esta ventana |

| Aleación de Aporte (ej. AA 4047) | Líquidus: ~577 °C (1070 °F) | Calentar 25 °C por encima para un flujo adecuado |

| Metal Base (ej. AA 6061) | Sólidus: ~582 °C (1080 °F) | Límite superior crítico para evitar el derretimiento |

| Ventana de Trabajo | Tan estrecha como 5 °C (10 °F) | Requiere un control preciso de la temperatura |

Logre resultados perfectos de soldadura de aluminio con las soluciones de calentamiento de precisión de KINTEK. Ya sea que trabaje en I+D, fabricación o reparación, nuestros hornos de laboratorio y equipos de control de temperatura proporcionan el calor uniforme y la precisión necesarios para dominar este delicado proceso. No permita que una ventana de temperatura estrecha comprometa sus uniones: contacte a nuestros expertos hoy mismo para encontrar la configuración de soldadura ideal para sus aleaciones de aluminio y requisitos de aplicación específicos. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo todas sus necesidades de calentamiento de laboratorio.

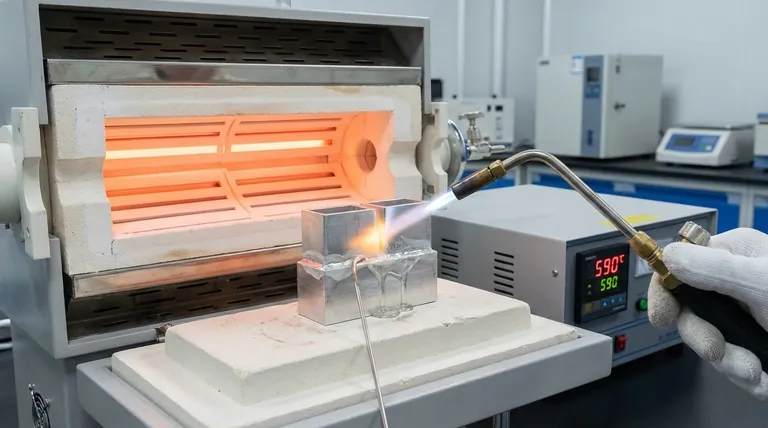

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿De qué depende la velocidad de calentamiento durante el tratamiento térmico? Evite el agrietamiento y la distorsión

- ¿Cuál es el rango de temperatura para el tratamiento térmico? La guía de temperatura definida por objetivos

- ¿Cuál es el concepto de un horno de vacío? Aprovechando la física para una calefacción más segura y eficiente

- ¿Cuáles son los dos tipos de temple? Gas maestro vs. Líquido para un tratamiento térmico superior

- ¿Cuáles son los tres tipos de carburación? Una guía de los métodos de empaque, gas y líquido

- ¿Cuáles son las principales ventajas de la sinterización al vacío? Lograr pureza y rendimiento superiores

- ¿Cómo facilita un horno de sinterización de alta temperatura la creación de estructuras de celda abierta? Domina el Proceso SEP

- ¿Por qué es necesario un horno de vacío para secar las láminas de electrodos NVOPF? Garantizar la estabilidad y pureza de la batería