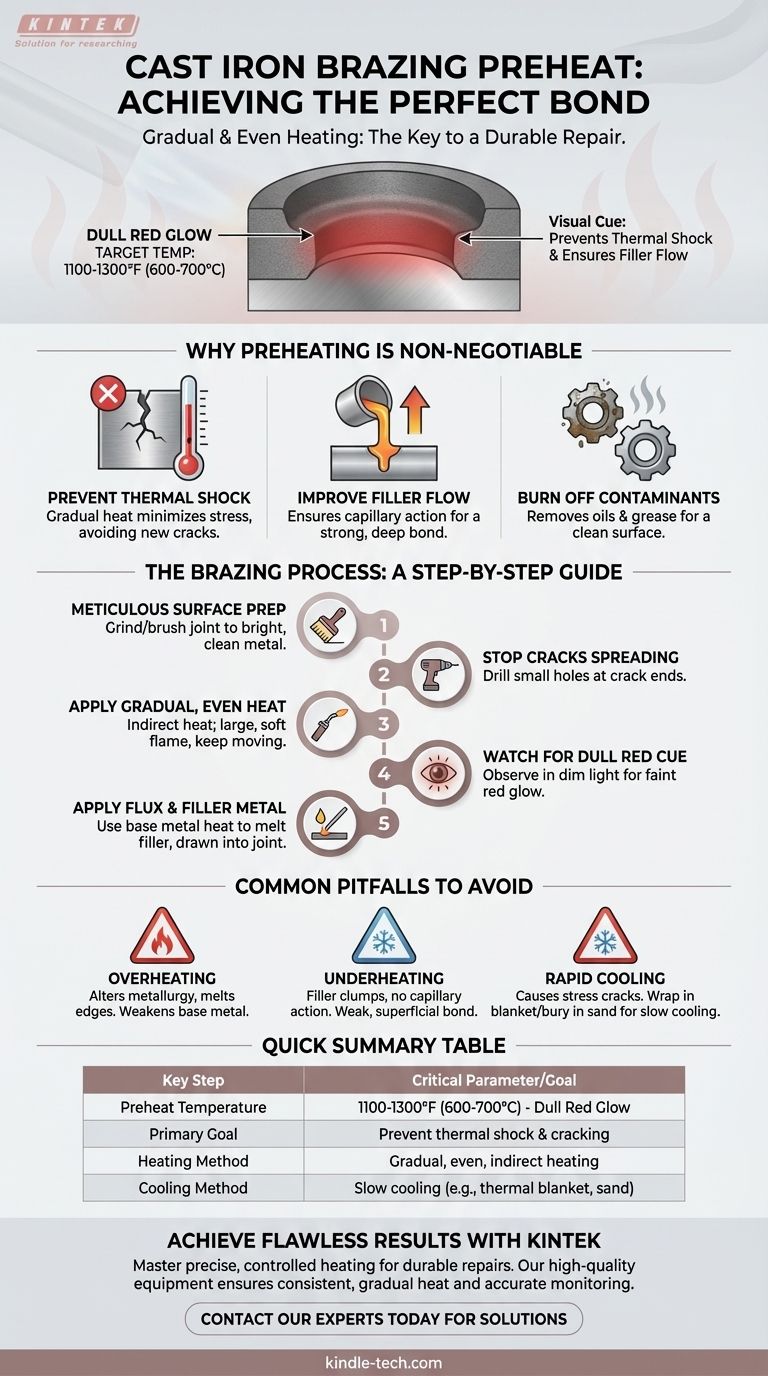

Para soldar fuerte hierro fundido, debe precalentar el metal de manera gradual y uniforme hasta que alcance un color rojo tenue. Esta señal visual indica que el metal base está en el rango de temperatura correcto, típicamente alrededor de 1100-1300 °F (600-700 °C), lo cual es necesario para prevenir el choque térmico y asegurar que el material de aporte fluya correctamente.

La temperatura específica de precalentamiento es menos importante que los principios detrás de ella. Una soldadura fuerte exitosa en hierro fundido depende de un proceso integral: limpieza meticulosa, calentamiento gradual para reducir la tensión y enfriamiento controlado para evitar que el metal quebradizo se agriete.

Por qué el precalentamiento no es negociable para el hierro fundido

El precalentamiento no se trata solo de calentar el metal; es un paso crítico para gestionar las propiedades inherentes del hierro fundido. Omitir o realizar incorrectamente este paso es la razón más común de una reparación fallida.

Prevención del choque térmico

El hierro fundido es quebradizo y tiene baja ductilidad. Aplicar calor intenso y localizado de un soplete a hierro fundido frío crea una tensión interna masiva, lo que casi con certeza provocará la formación de nuevas grietas. El precalentamiento lento y uniforme minimiza esta diferencia de temperatura.

Mejora del flujo del metal de aporte

La soldadura fuerte depende de la acción capilar, donde el metal de aporte fundido es atraído hacia la unión ajustada. Precalentar el metal base asegura que el material de aporte permanezca fundido y fluya libremente por toda la unión en lugar de solidificarse al entrar en contacto con una superficie fría.

Quemar contaminantes

A lo largo de su vida útil, el hierro fundido absorbe contaminantes como aceite y grasa en su estructura porosa. El proceso de precalentamiento ayuda a quemar estas impurezas, lo cual es esencial para una superficie limpia a la que el metal de aporte pueda adherirse correctamente.

El proceso de soldadura fuerte: una guía paso a paso

Alcanzar la temperatura correcta es solo una parte de un proceso de múltiples etapas. Cada paso es esencial para una unión fuerte y duradera.

Paso 1: Preparación meticulosa de la superficie

El metal base debe estar impecablemente limpio. Cualquier óxido, pintura, aceite o grasa evitará que el metal de aporte humedezca la superficie y cree una unión fuerte. Lije o cepille con alambre el área de la junta hasta que sea metal limpio y brillante.

Paso 2: Evitar que las grietas se propaguen

Si está reparando una grieta, debe evitar que se propague más durante el ciclo de calentamiento y enfriamiento. Taladre un pequeño orificio en cada extremo visible de la grieta para distribuir la tensión y crear un punto de detención definitivo.

Paso 3: Aplicar calor gradual y uniforme

Comience a calentar el área alrededor de la junta, no la junta en sí. Use una llama grande y suave y mantenga el soplete en movimiento constante para distribuir el calor uniformemente. Este precalentamiento gradual e indirecto es clave para evitar el choque térmico.

Paso 4: Observar la señal de "rojo tenue"

A medida que calienta la pieza fundida, observe el color en un área poco iluminada. Está buscando un brillo rojo tenue y apagado. Esto indica que ha alcanzado la temperatura apropiada para la soldadura fuerte.

Paso 5: Aplicar fundente y metal de aporte

Una vez precalentado, aplique fundente para soldadura fuerte a la junta. El fundente limpiará la superficie y la protegerá de la oxidación. Luego, acerque la varilla de soldadura fuerte al contacto con la junta y utilice el calor del metal base, no la llama directa, para fundir el material de aporte, permitiendo que sea atraído profundamente hacia la grieta o costura.

Errores comunes a evitar

Comprender los riesgos es tan importante como conocer los pasos. Una mala gestión de las propiedades térmicas del hierro fundido conducirá al fallo.

El peligro del sobrecalentamiento

Calentar el hierro fundido más allá del rojo tenue o cereza puede comenzar a alterar sus propiedades metalúrgicas o incluso derretir los bordes afilados de la junta. Esto puede debilitar el metal base y comprometer la reparación.

La consecuencia del subcalentamiento

Si el hierro fundido no está lo suficientemente caliente, el metal de aporte no fluirá correctamente. Tenderá a agruparse en la superficie, creando una unión superficial débil que carece de la resistencia de una junta soldada fuerte verdadera.

El error crítico del enfriamiento rápido

Así como el hierro fundido debe calentarse lentamente, debe enfriarse lentamente. Una vez completada la soldadura fuerte, envuelva la pieza fundida en una manta térmica o entiérrela en arena seca. Esto permite que se enfríe durante varias horas, previniendo la formación de grietas por tensión.

Aplicación a su proyecto

Su enfoque debe dictarse por la naturaleza de la reparación.

- Si su enfoque principal es reparar una pieza agrietada (p. ej., un colector de escape): Sus principales preocupaciones son evitar que la grieta se extienda y gestionar el estrés térmico. Concéntrese en los orificios para detener grietas y en un calentamiento y enfriamiento extremadamente lentos y uniformes.

- Si su enfoque principal es unir dos piezas separadas: El éxito depende de la acción capilar. Asegure un ajuste apretado y limpio entre las piezas y precaliente ambas piezas uniformemente para que el metal de aporte se atraiga de manera uniforme hacia la junta.

En última instancia, dominar el proceso de gestión térmica controlada es la verdadera clave para una reparación duradera y fiable del hierro fundido.

Tabla de resumen:

| Paso clave | Parámetro crítico / Objetivo |

|---|---|

| Temperatura de precalentamiento | 1100-1300 °F (600-700 °C) - Brillo rojo tenue |

| Objetivo principal | Prevenir el choque térmico y el agrietamiento |

| Método de calentamiento | Calentamiento gradual, uniforme e indirecto |

| Método de enfriamiento | Enfriamiento lento (p. ej., manta térmica, arena) |

Logre resultados de soldadura fuerte impecables con el equipo adecuado

Dominar el calentamiento preciso y controlado requerido para la soldadura fuerte de hierro fundido es esencial para una reparación duradera. KINTEK se especializa en equipos de laboratorio y taller de alta calidad, incluidos sistemas de calefacción fiables y herramientas de monitoreo de temperatura que pueden ayudarle a lograr el precalentamiento perfecto en todo momento.

Permítanos apoyar su trabajo de precisión:

- Asegure un calor constante: Nuestro equipo ayuda a mantener el calentamiento uniforme y gradual, fundamental para prevenir grietas en el hierro fundido.

- Mida con precisión: Logre el rango de temperatura correcto de 'rojo tenue' con confianza.

- Mejore su proceso: Obtenga resultados duraderos y de calidad profesional en cada proyecto.

¿Listo para mejorar su proceso de soldadura fuerte? Contacte a nuestros expertos hoy mismo para encontrar la solución ideal para las necesidades de su taller.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cómo funciona un horno tubular? Una guía para el procesamiento controlado a alta temperatura

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso