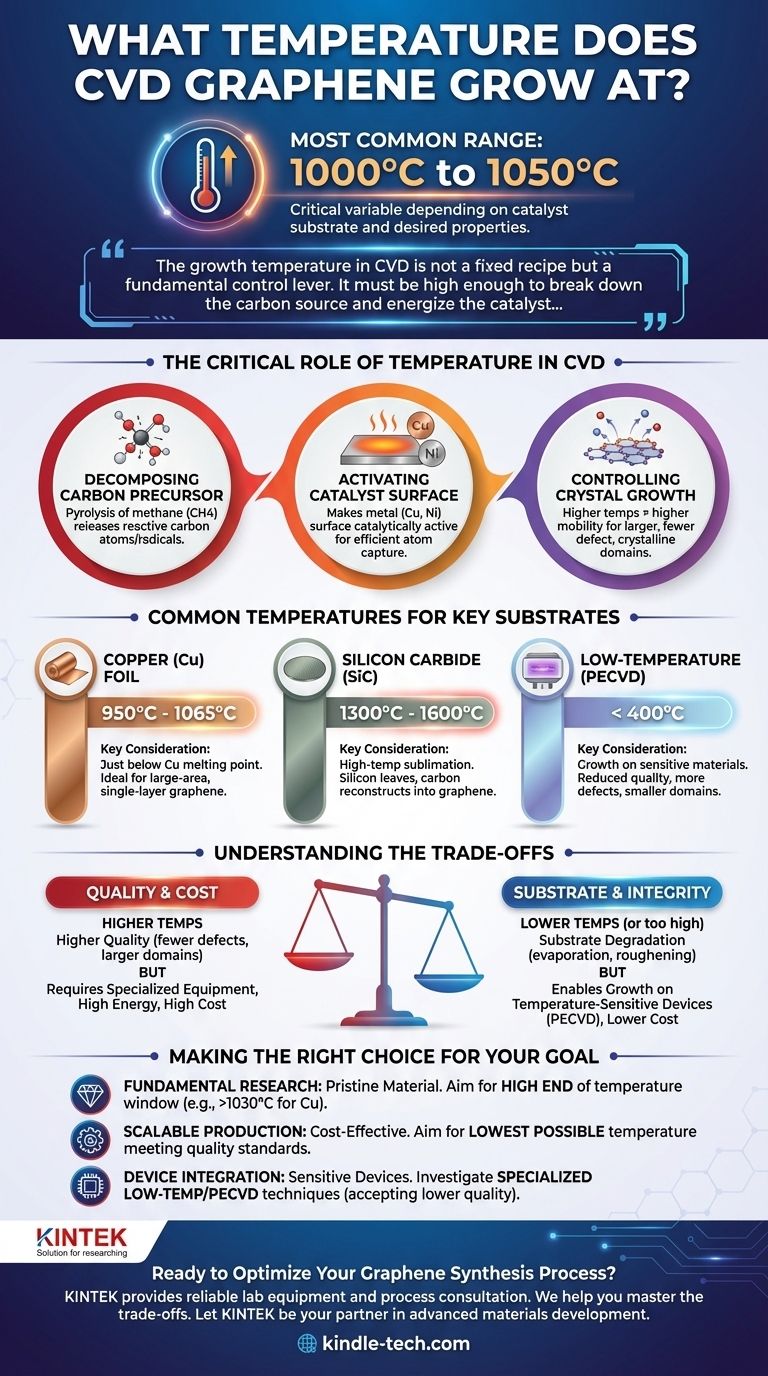

En la práctica, la deposición química de vapor (CVD) para grafeno de alta calidad se realiza más comúnmente a temperaturas de alrededor de 1000°C a 1050°C. Sin embargo, este número no es absoluto; es una variable crítica que depende en gran medida del sustrato catalítico utilizado y de las propiedades deseadas de la película de grafeno final.

La temperatura de crecimiento en CVD no es una receta fija, sino una palanca de control fundamental. Debe ser lo suficientemente alta como para descomponer la fuente de carbono y energizar el catalizador, influyendo directamente en la calidad final, el tamaño de dominio y la densidad de defectos de la lámina de grafeno.

El papel crítico de la temperatura en CVD

La temperatura es, posiblemente, el parámetro más importante en la síntesis de grafeno por CVD. Gobierna directamente los procesos químicos y físicos centrales que permiten que una sola capa de átomos de carbono forme una red cristalina.

Descomposición del precursor de carbono

El proceso comienza con un gas que contiene carbono, la mayoría de las veces metano (CH4). Las altas temperaturas proporcionan la energía térmica necesaria para romper los fuertes enlaces químicos de estas moléculas precursoras.

Esta descomposición, o pirólisis, libera átomos de carbono reactivos o radicales que luego pueden ser adsorbidos en la superficie del catalizador.

Activación de la superficie del catalizador

El CVD de grafeno se basa en un catalizador metálico, típicamente una lámina de cobre (Cu) o níquel (Ni). La alta temperatura hace que esta superficie metálica sea catalíticamente activa.

Esta activación permite que la superficie capture eficientemente los átomos de carbono y facilita su disposición en la estructura de red hexagonal de panal de abeja del grafeno.

Control del crecimiento y la calidad de los cristales

Una vez en la superficie, los átomos de carbono se difunden y nuclean, formando pequeñas islas de grafeno llamadas "dominios". La temperatura dicta la movilidad de estos átomos.

Las temperaturas más altas permiten que los átomos se muevan más libremente por la superficie, lo que les permite encontrar las posiciones energéticamente más favorables. Esto conduce a dominios más grandes y perfectamente cristalinos y a una película final con menos defectos.

Temperaturas comunes para sustratos clave

La temperatura ideal está intrínsecamente ligada al sustrato catalítico elegido. Diferentes materiales tienen diferentes propiedades catalíticas y puntos de fusión, lo que define la ventana operativa para la síntesis.

Crecimiento en lámina de cobre (Cu)

El cobre es el catalizador más utilizado para producir grafeno de una sola capa y de gran superficie.

El rango de temperatura típico para el crecimiento en cobre es entre 950°C y 1065°C. Esto está estratégicamente justo por debajo del punto de fusión del cobre (1085°C), maximizando la movilidad de los átomos de la superficie sin fundir el sustrato.

Crecimiento en carburo de silicio (SiC)

Un método alternativo implica el crecimiento de grafeno directamente sobre una oblea de carburo de silicio. Este no es un proceso CVD tradicional, sino una sublimación a alta temperatura donde los átomos de silicio abandonan la superficie, dejando atrás átomos de carbono que se reconstruyen en grafeno.

Este proceso requiere temperaturas significativamente más altas, típicamente en el rango de 1300°C a 1600°C, para inducir la sublimación necesaria del silicio.

Comprendiendo las compensaciones

Elegir una temperatura de crecimiento es un equilibrio entre lograr propiedades ideales del material y gestionar las limitaciones prácticas del proceso.

Calidad vs. Costo

Generalmente, las temperaturas más altas producen grafeno de mayor calidad con menos defectos y dominios cristalinos más grandes.

Sin embargo, mantener temperaturas superiores a 1000°C requiere hornos de tubo de cuarzo especializados y consume una energía significativa, lo que aumenta el costo total del proceso.

Integridad del sustrato

Operar demasiado cerca del punto de fusión del catalizador aumenta el riesgo de degradación del sustrato. Para el cobre, esto puede incluir la evaporación (que contamina el sistema) o el endurecimiento de la superficie, los cuales afectan negativamente la uniformidad de la película de grafeno resultante.

El impulso hacia el crecimiento a baja temperatura

Se dedica una investigación significativa a reducir la temperatura de crecimiento. Esto reduciría los costos y permitiría el crecimiento directo de grafeno en sustratos que no pueden soportar un calor de 1000°C, como ciertos plásticos u obleas de silicio con electrónica preexistente.

Estos métodos de baja temperatura, a menudo utilizando CVD mejorado con plasma (PECVD), pueden producir grafeno por debajo de los 400°C. Sin embargo, esto generalmente conlleva una reducción de la calidad cristalina, introduciendo más defectos y tamaños de dominio más pequeños.

Tomar la decisión correcta para su objetivo

La temperatura óptima se define por su objetivo final. Utilice este marco para guiar sus decisiones de proceso.

- Si su enfoque principal es la investigación fundamental sobre material prístino: Debe operar en el extremo superior de la ventana de temperatura para el catalizador elegido (por ejemplo, >1030°C para el cobre) para maximizar el tamaño del cristal y minimizar los defectos.

- Si su enfoque principal es la producción escalable y rentable: Debe apuntar a la temperatura más baja posible que aún produzca grafeno que cumpla con los estándares mínimos de calidad para su aplicación comercial.

- Si su enfoque principal es la integración con dispositivos sensibles a la temperatura: Deberá investigar técnicas especializadas de crecimiento a baja temperatura o PECVD, aceptando plenamente la compensación inherente en la calidad del material.

Al comprender la temperatura como una variable clave dentro de un sistema complejo de precursores, catalizadores y presiones, puede controlar y optimizar eficazmente el resultado de su síntesis de grafeno.

Tabla resumen:

| Sustrato | Rango de temperatura de crecimiento típico | Consideraciones clave |

|---|---|---|

| Lámina de cobre (Cu) | 950°C - 1065°C | Más común para grafeno de una sola capa; la temperatura está justo por debajo del punto de fusión del cobre. |

| Carburo de silicio (SiC) | 1300°C - 1600°C | Se utiliza para el crecimiento directo mediante sublimación; requiere temperaturas significativamente más altas. |

| Baja temperatura (PECVD) | < 400°C | Permite el crecimiento en materiales sensibles, pero a menudo resulta en una menor calidad cristalina. |

¿Listo para optimizar su proceso de síntesis de grafeno?

Elegir la temperatura de crecimiento adecuada es fundamental para lograr la calidad y las propiedades deseadas en sus películas de grafeno. El control térmico preciso requerido para un CVD exitoso es donde brilla la experiencia de KINTEK.

Proporcionamos el equipo de laboratorio confiable que necesita para dominar este complejo proceso:

- Hornos de tubo de alta temperatura: Diseñados para un funcionamiento estable hasta 1200°C y más, asegurando el calor constante necesario para el crecimiento de grafeno de alta calidad en cobre y otros sustratos.

- Consulta de procesos: Nuestros especialistas pueden ayudarle a navegar por las compensaciones entre la temperatura, la elección del sustrato y la calidad final del material para cumplir con sus objetivos específicos de investigación o producción.

Deje que KINTEK sea su socio en el desarrollo de materiales avanzados. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y acelerar sus proyectos.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Qué es una máquina de recubrimiento al vacío? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Qué es la deposición de película delgada en nanotecnología? Ingeniería de precisión a escala atómica

- ¿Qué es el proceso de deposición química de vapor? Una guía para películas delgadas conformadas y de alta pureza

- ¿Cómo afecta la presión a la tasa de deposición? Domine el equilibrio entre velocidad y calidad de la película

- ¿Qué es la deposición química de vapor a baja presión (LPCVD)? La clave para una uniformidad superior de la película delgada

- ¿Cómo afecta el control de la temperatura en una cámara de reacción CVD al crecimiento de nanotubos de carbono? Impulsores clave para CNT de alto rendimiento

- ¿Cuáles son los tipos de reactores CVD? Seleccione el proceso adecuado para su material y sustrato

- ¿Por qué es necesario el sputtering? Para una uniformidad y pureza de película delgada inigualables