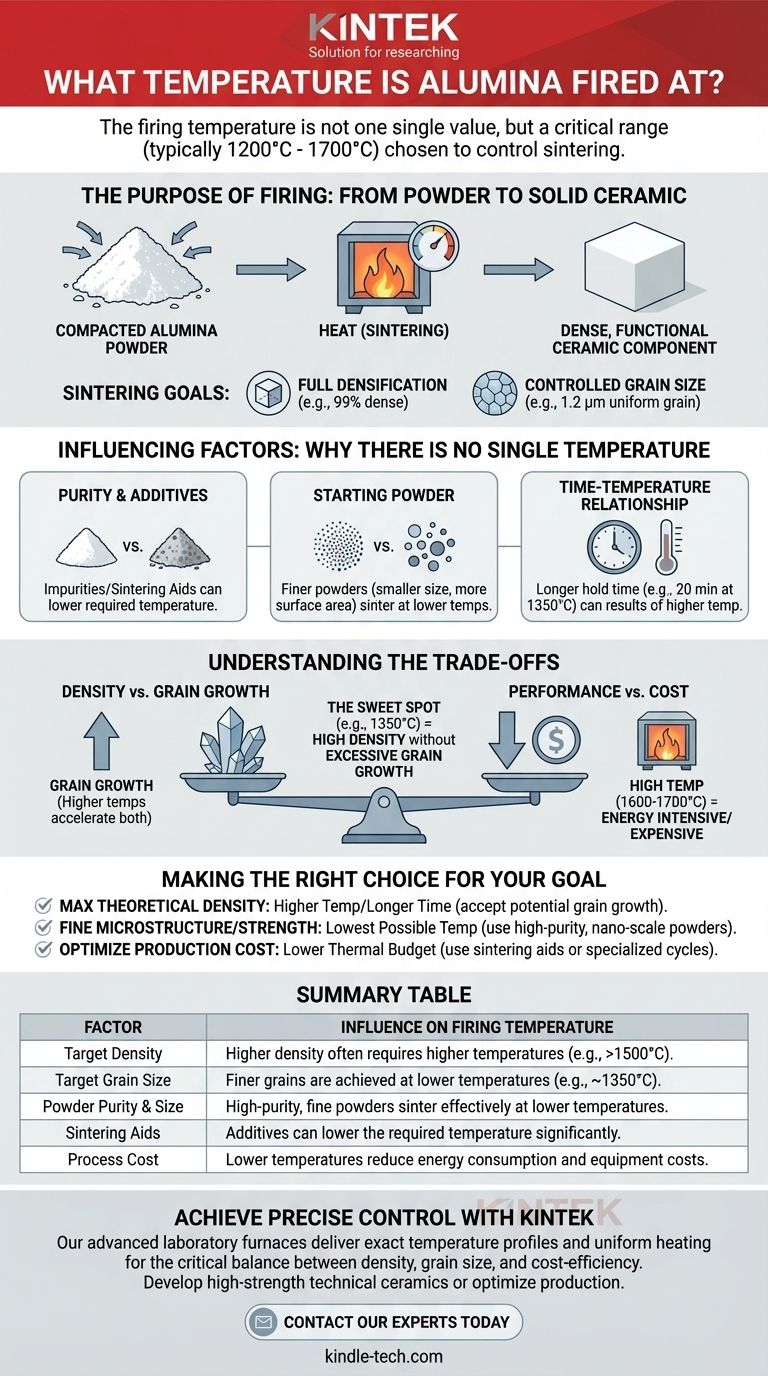

La temperatura de cocción de la alúmina no es un valor único, sino una variable crítica del proceso elegida dentro de un rango específico. Para los polvos de alúmina de alta pureza, una temperatura eficaz para lograr una densidad excelente y un tamaño de grano fino puede ser tan baja como 1350 °C. Sin embargo, el rango industrial y científico completo es considerablemente más amplio.

La temperatura de cocción específica para la alúmina es una elección deliberada, generalmente entre 1200 °C y 1700 °C, realizada para controlar un proceso llamado sinterización. El objetivo es lograr la densidad final y la microestructura (tamaño de grano) deseadas en la pieza cerámica, equilibrando las propiedades del material con los costes de procesamiento.

El propósito de la cocción: del polvo a la cerámica sólida

La cocción es el paso crucial que transforma un polvo compactado en un componente cerámico denso y funcional. Esto no es un simple calentamiento; es un proceso térmico cuidadosamente controlado con objetivos específicos.

Introducción a la sinterización

La sinterización es el término técnico para el proceso de cocción. Se aplica calor al polvo de alúmina compactado, lo que hace que las partículas individuales se unan y fusionen, aumentando drásticamente la resistencia y la densidad del material sin fundirlo.

El objetivo de la densificación completa

El objetivo principal de la sinterización es eliminar los espacios vacíos, o poros, entre las partículas iniciales del polvo. Lograr una alta densidad, como el 99% de la densidad teórica señalada en la investigación, es fundamental para maximizar las propiedades mecánicas como la resistencia y la dureza.

El papel del tamaño de grano

Durante la sinterización, las partículas individuales se fusionan y crecen hasta convertirse en estructuras cristalinas más grandes llamadas granos. El tamaño de grano final es un aspecto clave de la microestructura del material. A menudo, se desea un tamaño de grano más pequeño y uniforme (por ejemplo, 1,2 μm) porque puede conducir a una mayor tenacidad y resistencia mecánica.

Por qué no existe una única temperatura de cocción

La temperatura ideal depende totalmente del material de partida y de las propiedades finales deseadas. Varios factores permiten a los ingenieros y científicos ajustar el proceso.

El impacto de la pureza

El ejemplo de referencia utiliza polvo de alúmina puro. La presencia de impurezas o aditivos deliberados (conocidos como auxiliares de sinterización) puede reducir significativamente la temperatura necesaria para lograr la densidad total, a veces en cientos de grados.

La influencia del polvo de partida

Los polvos de partida más finos con tamaños de partícula más pequeños generalmente se sinterizarán a temperaturas más bajas. Esto se debe a que las partículas más pequeñas tienen más área superficial, lo que proporciona una mayor fuerza impulsora para que se produzca el proceso de densificación.

La relación tiempo-temperatura

La temperatura no es la única variable; el tiempo también es fundamental. Mantener un componente a una temperatura específica durante un período más largo (un "tiempo de remojo") puede lograr resultados similares a los de cocer a una temperatura más alta durante un tiempo más corto. La referencia cita un tiempo específico de 20 minutos a 1350 °C para lograr sus propiedades objetivo.

Comprender las compensaciones

Elegir un perfil de cocción es un acto de equilibrio de ingeniería clásico. Optimizar una propiedad a menudo se produce a expensas de otra.

Densidad frente a crecimiento de grano

Esta es la compensación más fundamental en la sinterización. Si bien las temperaturas más altas aceleran la densificación, también aceleran drásticamente el crecimiento del grano. Forzar ese último punto porcentual de densidad puede resultar en granos excesivamente grandes, lo que podría comprometer la resistencia final del material. La temperatura de 1350 °C es un excelente ejemplo de encontrar un punto óptimo para obtener una alta densidad sin un crecimiento excesivo del grano.

Rendimiento frente a coste

La cocción a temperaturas muy altas (por ejemplo, 1600 °C - 1700 °C) consume mucha energía y requiere equipos de horno más complejos y caros. Por lo tanto, siempre existe un fuerte incentivo económico para lograr las propiedades deseadas a la temperatura más baja posible.

Tomar la decisión correcta para su objetivo

La temperatura de cocción óptima está definida por su objetivo principal para el componente cerámico final.

- Si su enfoque principal es lograr la densidad teórica máxima: Es probable que deba utilizar temperaturas más altas o tiempos de remojo más largos, pero debe controlar y aceptar el posible crecimiento del grano.

- Si su enfoque principal es mantener una microestructura de grano fino para una resistencia máxima: Debe intentar utilizar la temperatura más baja posible que logre su densidad objetivo, a menudo utilizando polvos de partida de alta pureza y a nanoescala.

- Si su enfoque principal es optimizar el coste de producción: Debe investigar el uso de auxiliares de sinterización o ciclos de cocción especializados (como la sinterización en dos pasos) para reducir el presupuesto térmico general.

En última instancia, determinar la temperatura de cocción ideal es un equilibrio preciso entre las características iniciales del material y el rendimiento deseado de la pieza cerámica final.

Tabla de resumen:

| Factor | Influencia en la temperatura de cocción |

|---|---|

| Densidad objetivo | Una mayor densidad a menudo requiere temperaturas más altas (p. ej., >1500 °C). |

| Tamaño de grano objetivo | Los granos más finos se logran a temperaturas más bajas (p. ej., ~1350 °C). |

| Pureza y tamaño del polvo | Los polvos finos y de alta pureza se sinterizan eficazmente a temperaturas más bajas. |

| Auxiliares de sinterización | Los aditivos pueden reducir significativamente la temperatura requerida. |

| Coste del proceso | Las temperaturas más bajas reducen el consumo de energía y los costes del equipo. |

Logre un control preciso sobre su proceso de sinterización de alúmina con los hornos de laboratorio avanzados de KINTEK.

Nuestro equipo está diseñado para ofrecer los perfiles de temperatura exactos y el calentamiento uniforme necesarios para dominar el equilibrio crítico entre densidad, tamaño de grano y eficiencia de costes. Ya sea que esté desarrollando cerámicas técnicas de alta resistencia u optimizando la producción, KINTEK proporciona las soluciones térmicas fiables que necesita.

¿Listo para perfeccionar sus propiedades cerámicas? Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y descubrir el horno ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz