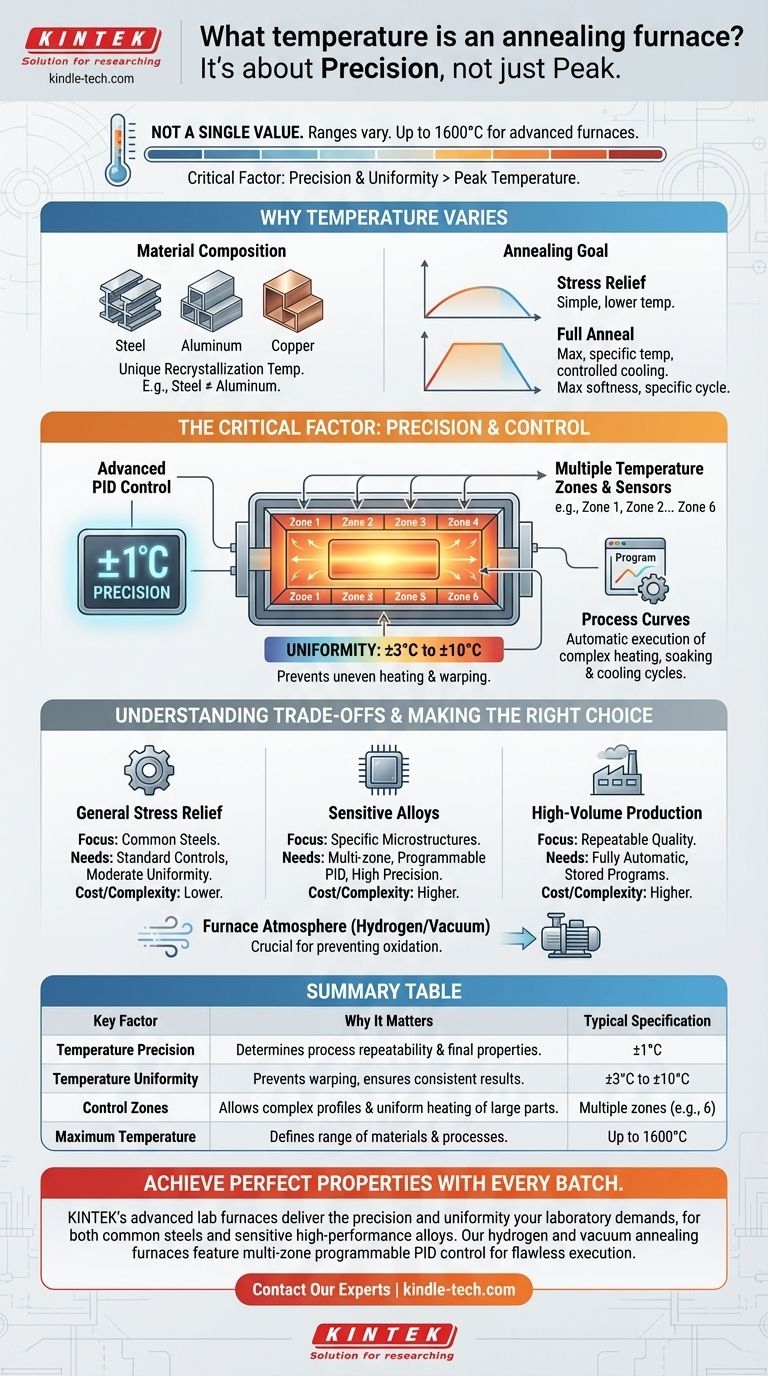

La temperatura de un horno de recocido no es un valor único. Varía significativamente según el material que se esté tratando y el resultado deseado, con algunos hornos de hidrógeno avanzados capaces de alcanzar una temperatura máxima de 1600℃. El factor crítico no es la temperatura máxima en sí, sino la extrema precisión y uniformidad con la que se controla esa temperatura durante todo el proceso.

La temperatura específica para el recocido depende completamente del material. La verdadera medida de la calidad de un horno de recocido reside en su capacidad para alcanzar y mantener esa temperatura objetivo con una precisión excepcional (a menudo dentro de ±1°C) y uniformidad en toda la pieza de trabajo.

Por qué la temperatura varía en el recocido

El objetivo del recocido es alterar la microestructura de un material para hacerlo más blando, más dúctil y menos frágil. Esto se logra calentándolo a una temperatura específica, manteniéndolo allí y luego enfriándolo a una velocidad controlada. La "temperatura específica" es la variable clave.

El papel de la composición del material

Cada metal y aleación tiene una temperatura de recristalización única, el punto en el que se forman nuevos granos libres de tensión. El recocido se realiza típicamente a esta temperatura o por encima de ella. Por ejemplo, la temperatura de recocido para el acero es muy diferente de la del aluminio o el cobre.

El objetivo del proceso de recocido

Los diferentes procesos de recocido requieren diferentes perfiles de temperatura. Un simple recocido para aliviar tensiones podría requerir solo una temperatura relativamente baja, mientras que un recocido completo para lograr la máxima blandura requiere calentar a un punto mucho más alto y específico.

El factor crítico: precisión y control

Los hornos de recocido modernos son sistemas sofisticados diseñados no solo para calentarse, sino para lograr un perfil térmico específico con absoluta fiabilidad. Aquí es donde radica el enfoque de la ingeniería.

Lograr alta precisión

Los hornos más avanzados logran una precisión de control de temperatura de ±1℃. Esto se logra utilizando sistemas de control inteligentes, a menudo un controlador de programa PID (Proporcional-Integral-Derivativo) autoajustable experto. Este controlador ajusta continuamente la potencia suministrada a los elementos calefactores, asegurando que la temperatura permanezca estable.

Garantizar la uniformidad de la temperatura

No basta con que un punto del horno esté a la temperatura correcta; toda la pieza de trabajo debe estarlo. Los hornos a menudo se dividen en múltiples zonas de control de temperatura (por ejemplo, seis zonas) con sensores separados. Esto garantiza la uniformidad de la temperatura, típicamente dentro de ±3℃ a ±10℃, evitando un calentamiento desigual que podría causar deformaciones o propiedades inconsistentes del material.

Control programático de la temperatura

El recocido sigue una receta específica o "curva de proceso". Un controlador de temperatura de programa por partes permite a los operadores almacenar múltiples programas. El horno puede ejecutar automáticamente ciclos complejos de calentamiento, mantenimiento (a temperatura) y enfriamiento requeridos para diferentes materiales y resultados.

Comprendiendo las compensaciones

Elegir o especificar un horno de recocido implica equilibrar la capacidad con el costo y la complejidad. No todas las aplicaciones requieren el más alto nivel de rendimiento.

El costo de la precisión

Lograr una precisión de ±1°C y una alta uniformidad requiere componentes sofisticados como controladores PID importados, múltiples zonas de temperatura y reguladores de potencia avanzados (tiristores o módulos de estado sólido). Estos añaden un costo y una complejidad significativos al diseño del horno.

Complejidad del proceso vs. simplicidad

Para un alivio de tensiones básico en piezas robustas, un horno más simple con menos zonas de control y un control menos preciso puede ser perfectamente adecuado. Para aleaciones sensibles de alto rendimiento, el control programable multizona es innegociable para lograr las propiedades metalúrgicas deseadas sin defectos.

Atmósfera del horno

Las referencias mencionan tanto hornos de recocido de hidrógeno como de vacío. La elección de la atmósfera es crítica para el proceso, ya que previene la oxidación a altas temperaturas. Si bien no es una compensación directa de temperatura, el diseño del horno debe adaptarse a los requisitos de mantenimiento y control de esta atmósfera junto con la temperatura.

Tomar la decisión correcta para su objetivo

La temperatura de recocido correcta está dictada por su material y objetivo. La calidad de su horno está determinada por su capacidad para cumplir ese perfil de temperatura con precisión.

- Si su enfoque principal es el alivio general de tensiones en aceros comunes: Un horno con controles estándar y una uniformidad de temperatura moderada es probablemente suficiente.

- Si su enfoque principal es lograr microestructuras específicas en aleaciones sensibles: Debe priorizar un horno con control PID programable multizona para la más alta precisión y uniformidad.

- Si su enfoque principal es la producción de alto volumen y repetible: Un sistema con programas almacenados y control de temperatura totalmente automático es esencial para garantizar una calidad constante de lote a lote.

En última instancia, dominar el proceso de recocido es dominar el control térmico preciso y repetible.

Tabla resumen:

| Factor clave | Por qué es importante | Especificación típica |

|---|---|---|

| Precisión de la temperatura | Determina la repetibilidad del proceso y las propiedades finales del material. | ±1°C |

| Uniformidad de la temperatura | Evita deformaciones y asegura resultados consistentes en toda la pieza de trabajo. | ±3°C a ±10°C |

| Zonas de control | Permite perfiles térmicos complejos y calentamiento uniforme de piezas grandes. | Múltiples zonas (por ejemplo, 6) |

| Temperatura máxima | Define el rango de materiales y procesos posibles. | Hasta 1600°C |

Logre propiedades de material perfectas con cada lote. El proceso de recocido correcto se define por un control preciso de la temperatura. Ya sea que esté aliviando tensiones en aceros comunes o trabajando con aleaciones sensibles de alto rendimiento, los hornos de laboratorio avanzados de KINTEK ofrecen la precisión y uniformidad que su laboratorio exige.

Nuestros hornos de recocido de hidrógeno y vacío cuentan con control PID programable multizona para garantizar que su perfil térmico específico se ejecute sin fallos. Hablemos de su aplicación y aseguremos que sus resultados nunca se vean comprometidos por equipos inadecuados.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para encontrar la solución de recocido ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz