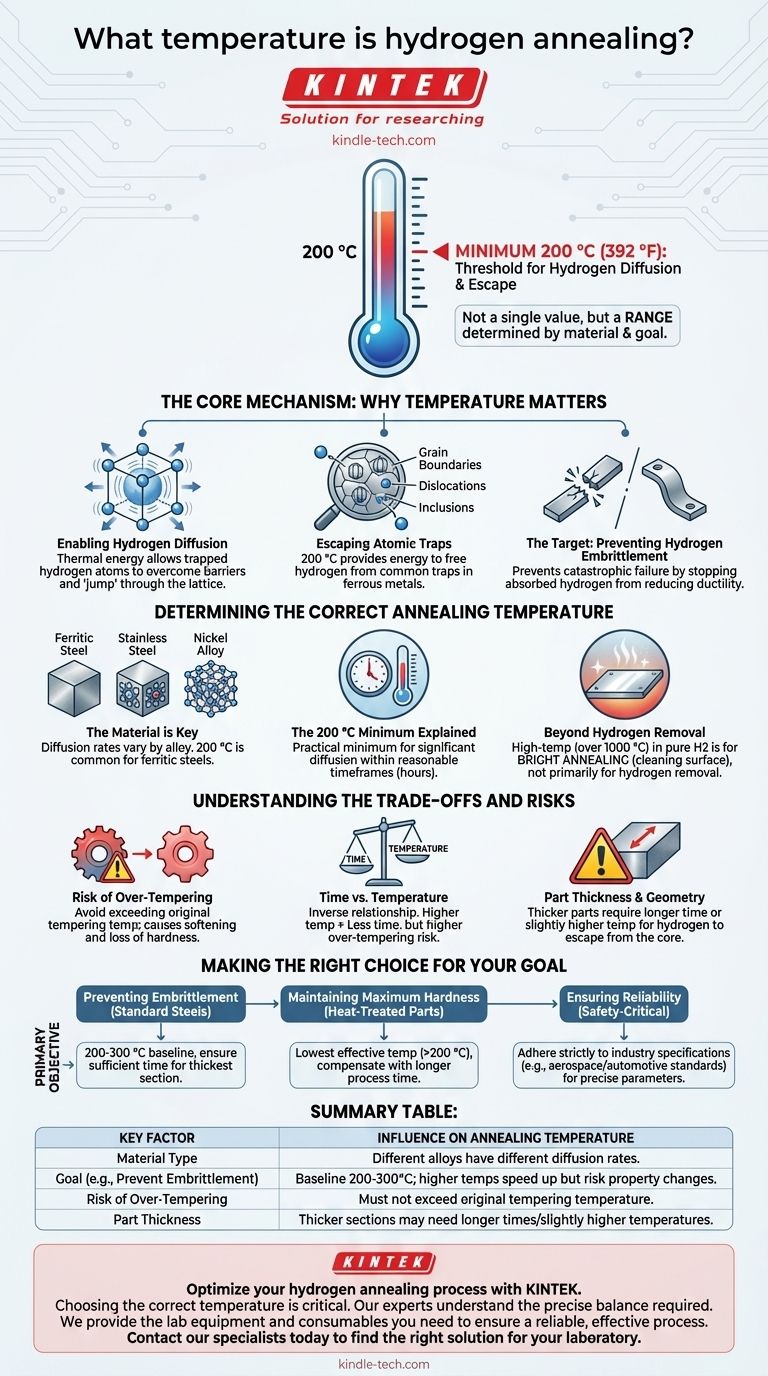

En el recocido por hidrógeno, la temperatura del proceso no es un valor único sino un rango determinado por el material y el objetivo específico, citándose a menudo un mínimo de 200 °C para la eliminación del hidrógeno. Esta temperatura es el umbral en el que los átomos de hidrógeno obtienen suficiente energía térmica para difundirse fuera de la red cristalina de materiales como el hierro y el acero, que es el mecanismo principal para prevenir la fragilización por hidrógeno. La temperatura real seleccionada equilibra la velocidad de eliminación del hidrógeno con los posibles efectos negativos en las propiedades del material.

El objetivo del recocido por hidrógeno no es simplemente calentar un material, sino proporcionar la energía justa para que el hidrógeno atrapado escape. La temperatura correcta es un equilibrio crítico: lo suficientemente alta para permitir esta difusión atómica, pero lo suficientemente baja para evitar dañar las propiedades mecánicas deseadas del componente, como la dureza.

El Mecanismo Central: Por Qué Importa la Temperatura

El recocido por hidrógeno, a menudo denominado "horneado de hidrógeno" (hydrogen bake-out), es un proceso de deshidrogenación. Su eficacia está fundamentalmente ligada al papel de la temperatura en la movilidad atómica.

Permitiendo la Difusión del Hidrógeno

La temperatura es una medida de la energía térmica. Para los átomos de hidrógeno atrapados dentro de la estructura de un metal, esta energía les permite superar las barreras que los mantienen en su lugar. Por debajo de cierta temperatura, el hidrógeno está efectivamente bloqueado, pero a medida que la temperatura aumenta, los átomos vibran con más intensidad y pueden "saltar" de una posición en la red a otra, llegando finalmente a la superficie y escapando.

Escape de las Trampas Atómicas

Los átomos de hidrógeno no se asientan libremente dentro de un metal. Son atraídos y atrapados en defectos de la estructura cristalina, como los límites de grano, las dislocaciones y las inclusiones. El mínimo de 200 °C representa el nivel de energía necesario para que el hidrógeno comience a escapar de estas trampas comunes en los metales ferrosos.

El Objetivo: Prevenir la Fragilización por Hidrógeno

El propósito final de este proceso es prevenir la fragilización por hidrógeno. Este es un mecanismo de fallo catastrófico en el que el hidrógeno absorbido reduce significativamente la ductilidad y la tenacidad a la fractura de un material. Un componente que normalmente se doblaría bajo carga podría fracturarse repentina e inesperadamente, haciendo de la eliminación del hidrógeno un paso crítico para las piezas que afectan la seguridad.

Determinación de la Temperatura de Recocido Correcta

Aunque 200 °C es una línea base común, la temperatura óptima depende de varios factores. Es una decisión basada en la ciencia de los materiales y la ingeniería de procesos.

El Material es Clave

Diferentes metales y aleaciones tienen diferentes estructuras cristalinas y, por lo tanto, diferentes tasas de difusión de hidrógeno. El valor de 200 °C está bien establecido para los aceros ferríticos. Otros materiales, como ciertos aceros inoxidables de alta resistencia o aleaciones a base de níquel, pueden requerir diferentes parámetros de temperatura y tiempo para lograr una eliminación efectiva del hidrógeno.

Explicación del Mínimo de 200 °C

Para muchos aceros comunes utilizados en construcción, automoción y aplicaciones industriales, 200 °C (aproximadamente 400 °F) es la temperatura mínima práctica para un horneado de hidrógeno. A este punto, la tasa de difusión se vuelve lo suficientemente significativa como para eliminar el hidrógeno dañino en un plazo de tiempo razonable (generalmente varias horas).

Más Allá de la Eliminación de Hidrógeno

Es importante distinguir este proceso de otros tratamientos térmicos que también utilizan hidrógeno. El recocido a alta temperatura (a menudo por encima de 1000 °C) en una atmósfera de hidrógeno puro se utiliza para el recocido brillante, un proceso diseñado para reducir los óxidos superficiales y producir un acabado limpio y brillante, no principalmente para eliminar el hidrógeno interno.

Comprensión de las Compensaciones y Riesgos

Elegir una temperatura no se trata solo de efectividad; se trata de gestionar el riesgo. Una temperatura incorrecta puede hacer más daño que bien.

Riesgo de Sobre-Templado

Para los aceros que han sido previamente endurecidos y templados, calentarlos nuevamente conlleva un riesgo. Si la temperatura de horneado excede la temperatura de templado original, el material se ablandará, perdiendo su dureza y resistencia cuidadosamente diseñadas. Esta es una restricción principal al tratar sujetadores y componentes de alta resistencia.

Tiempo frente a Temperatura

Existe una relación inversa entre el tiempo y la temperatura en la difusión. Una temperatura ligeramente más alta puede reducir drásticamente el tiempo de horneado requerido. Sin embargo, esto aumenta el riesgo de sobre-templado. Por el contrario, una temperatura más baja es más segura para las propiedades del material, pero requiere un tiempo de proceso mucho más largo para ser efectiva, lo que afecta el rendimiento de la producción.

Grosor y Geometría de la Pieza

El hidrógeno debe difundirse desde el núcleo del componente hasta su superficie. Para piezas muy gruesas, se requiere más tiempo o una temperatura ligeramente más alta para garantizar que el hidrógeno del centro tenga la oportunidad de escapar. Los parámetros de recocido deben establecerse en función de la sección transversal más gruesa de la pieza.

Tomar la Decisión Correcta para su Objetivo

El enfoque correcto depende totalmente de su objetivo principal para el material que se está tratando.

- Si su enfoque principal es prevenir la fragilización en aceros estándar al carbono o aleados: Comience con una base de 200-300 °C, asegurándose de que la duración sea suficiente para la sección más gruesa del componente.

- Si su enfoque principal es mantener la máxima dureza en un componente tratado térmicamente: Utilice la temperatura efectiva más baja posible (a menudo justo por encima de 200 °C) y compense con un tiempo de proceso más largo para evitar el sobre-templado.

- Si su enfoque principal es garantizar la fiabilidad en una aplicación crítica para la seguridad: Adhiera estrictamente a las especificaciones de la industria o de ingeniería (por ejemplo, estándares aeroespaciales o automotrices), que a menudo dictan requisitos precisos de tiempo a temperatura.

En última instancia, seleccionar la temperatura correcta de recocido por hidrógeno es un equilibrio calculado entre promover la difusión y preservar las propiedades esenciales de su material.

Tabla de Resumen:

| Factor Clave | Influencia en la Temperatura de Recocido |

|---|---|

| Tipo de Material | Diferentes aleaciones (p. ej., acero frente a níquel) tienen diferentes tasas de difusión. |

| Objetivo (p. ej., Prevenir la Fragilización) | La base suele ser de 200-300 °C; las temperaturas más altas aceleran el proceso pero arriesgan cambios en las propiedades. |

| Riesgo de Sobre-Templado | Para piezas endurecidas, la temperatura no debe exceder la temperatura de templado original. |

| Grosor de la Pieza | Las secciones más gruesas pueden requerir tiempos más largos o temperaturas ligeramente más altas para una eliminación efectiva del hidrógeno del núcleo. |

Optimice su proceso de recocido por hidrógeno con KINTEK.

Elegir la temperatura correcta es fundamental para prevenir la fragilización por hidrógeno sin comprometer la dureza o resistencia de su material. Nuestros expertos comprenden el equilibrio preciso requerido para diferentes aleaciones y geometrías de componentes.

Le proporcionamos el equipo de laboratorio y los consumibles que necesita para garantizar un proceso fiable y eficaz. Permítanos ayudarle a lograr resultados consistentes y de alta calidad para sus aplicaciones críticas de seguridad.

Contacte hoy a nuestros especialistas para discutir sus requisitos específicos de recocido por hidrógeno y encontrar la solución adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Por qué se necesita argón de alta pureza para el procesamiento de acero 12Kh18N10T? Proteja la integridad de su superficie y la confiabilidad de sus datos

- ¿Qué sucede durante el proceso de recocido? Una guía para el ablandamiento controlado y el alivio de tensiones

- ¿Cuál es la aplicación específica de un horno de resistencia atmosférica? Pruebas de durabilidad a la oxidación de ZrB2–SiC–TaC

- ¿Por qué es necesario mantener una atmósfera inerte de nitrógeno durante la pirólisis? Proteja la síntesis de su nanocompuesto

- ¿Por qué se utilizan hornos de atmósfera controlada para las impurezas de electrolitos sólidos? Optimice su investigación de baterías ahora

- ¿Cómo controla la tecnología de gas inerte la temperatura en hornos de vacío de alta temperatura? Logre un enfriamiento preciso para materiales superiores

- ¿Qué gas inerte se utiliza en un horno de tratamiento térmico? Eligiendo Nitrógeno vs. Argón para su proceso

- ¿Qué son las atmósferas protectoras para el tratamiento térmico? Una guía para prevenir la oxidación y la formación de cascarilla