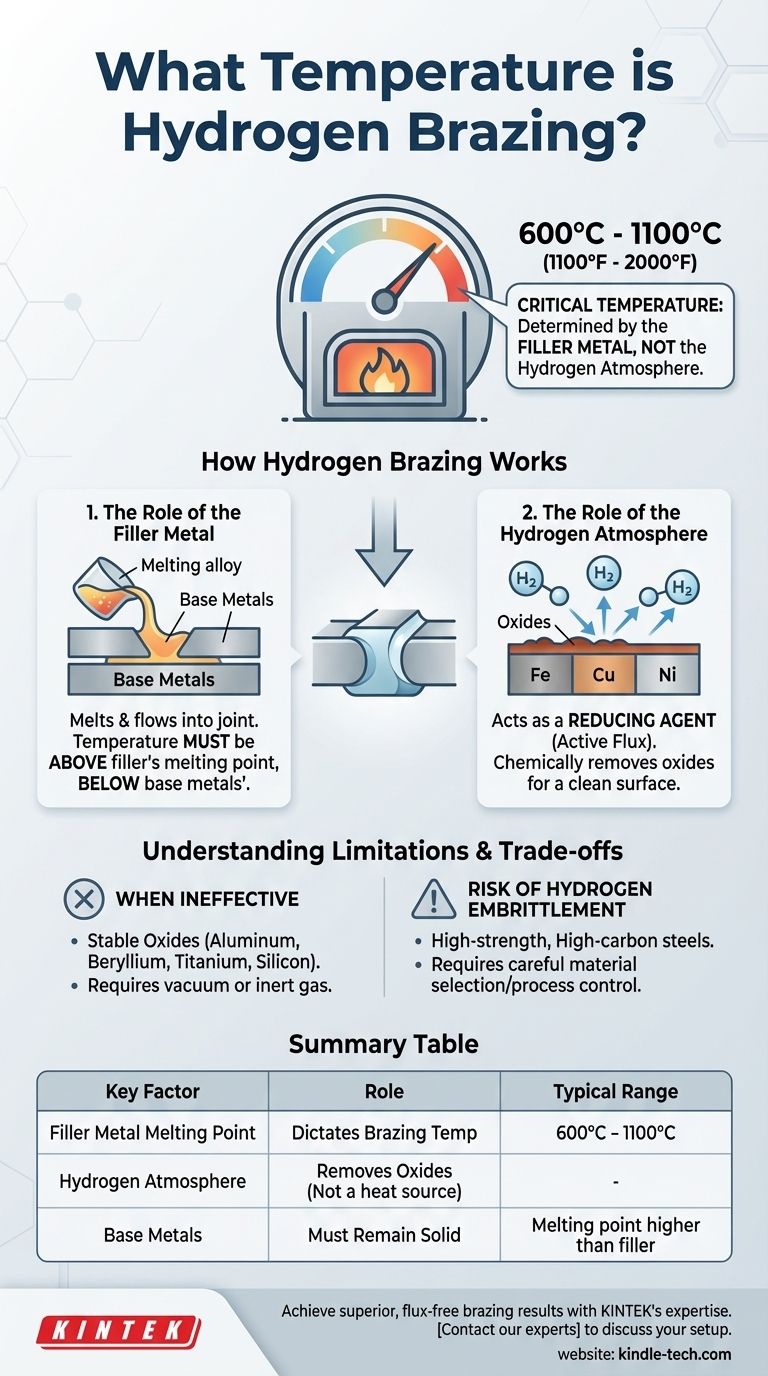

En la soldadura fuerte con hidrógeno, la temperatura crítica está determinada por el metal de aportación, no por la atmósfera de hidrógeno en sí. Aunque el proceso se lleva a cabo a temperaturas elevadas, no existe una única "temperatura de soldadura fuerte con hidrógeno". En cambio, la temperatura debe establecerse lo suficientemente alta como para fundir la aleación de aportación específica que se esté utilizando, que normalmente oscila entre 600°C y más de 1100°C (1100°F a 2000°F).

La conclusión esencial es que la atmósfera de hidrógeno sirve como agente de limpieza, no como fuente de calor. Su función es eliminar químicamente los óxidos de los metales base a altas temperaturas, permitiendo que el metal de aportación fundido forme una unión limpia y fuerte.

Cómo funciona la soldadura fuerte con hidrógeno

El papel del metal de aportación

El núcleo de cualquier operación de soldadura fuerte es el metal de aportación. Esta es la aleación que se funde, fluye hacia el espacio entre las dos piezas base por acción capilar y luego se solidifica para crear la unión.

La temperatura del proceso debe establecerse por encima del punto de fusión del metal de aportación pero por debajo del punto de fusión de los metales base que se van a unir.

El papel de la atmósfera de hidrógeno

A las altas temperaturas requeridas para la soldadura fuerte, los metales se oxidan rápidamente. Estas capas de óxido impiden que el metal de aportación "moje" las superficies, lo que resultaría en una unión débil o inexistente.

El hidrógeno actúa como un agente reductor o fundente activo. Reacciona con los óxidos de muchos metales comunes, como el hierro, el cobre, el níquel y el cobalto, y los reduce a su estado metálico puro, creando una superficie perfectamente limpia para que el metal de aportación se una.

Por qué la temperatura y la atmósfera trabajan juntas

El proceso es sinérgico. El horno proporciona la energía térmica para fundir la aleación de aportación, mientras que la atmósfera de hidrógeno prepara simultáneamente las superficies metálicas, asegurando que el aportación fundido pueda crear una unión metalúrgica continua y de alta integridad.

Comprendiendo las limitaciones y las compensaciones

Cuando el hidrógeno es ineficaz

El hidrógeno no es una solución universal. No es lo suficientemente potente como para reducir los óxidos altamente estables que se forman en ciertos metales.

Esto incluye metales como el aluminio, el berilio, el titanio y el silicio. Para estos materiales, la soldadura fuerte con hidrógeno no es adecuada, y se requieren procesos como la soldadura fuerte al vacío o la soldadura fuerte en un gas inerte (como el argón).

Riesgo de fragilización por hidrógeno

Ciertos materiales, particularmente los aceros de alta resistencia y alto contenido de carbono, pueden absorber hidrógeno atómico a temperaturas de soldadura fuerte. Esto puede conducir a una pérdida significativa de ductilidad y a una falla prematura, un fenómeno conocido como fragilización por hidrógeno.

Es necesaria una cuidadosa selección de materiales y controles de procedimiento para mitigar este riesgo al soldar aleaciones susceptibles.

Consideraciones de seguridad

El hidrógeno es altamente inflamable y requiere hornos sellados especializados y estrictos protocolos de seguridad para su correcto manejo. Es un proceso industrial que exige un entorno controlado.

Tomando la decisión correcta para sus materiales

- Si su objetivo principal es unir aceros comunes, cobre o aleaciones de níquel: La soldadura fuerte con hidrógeno es una excelente opción para crear uniones limpias y sin fundente. La temperatura estará dictada por el metal de aportación apropiado a base de cobre, plata o níquel para su aplicación.

- Si su objetivo principal es unir materiales con óxidos estables (por ejemplo, aluminio, titanio): Debe utilizar un proceso alternativo como la soldadura fuerte al vacío, ya que la atmósfera de hidrógeno no será eficaz para limpiar estas superficies.

- Si su objetivo principal es unir aceros de alto carbono o endurecidos: Debe evaluar el riesgo de fragilización por hidrógeno. Puede ser necesaria una atmósfera diferente o un tratamiento térmico posterior a la soldadura fuerte.

En última instancia, la selección de la temperatura de soldadura fuerte correcta comienza con la selección del metal de aportación adecuado para sus materiales base específicos y sus requisitos de rendimiento.

Tabla resumen:

| Factor clave | Función en la soldadura fuerte con hidrógeno | Rango típico |

|---|---|---|

| Punto de fusión del metal de aportación | Dicta la temperatura de soldadura fuerte | 600°C - 1100°C (1100°F - 2000°F) |

| Atmósfera de hidrógeno | Elimina los óxidos de los metales base | No es una fuente de calor |

| Metales base | Deben permanecer sólidos durante la soldadura fuerte | Punto de fusión más alto que el aportación |

Logre resultados de soldadura fuerte superiores y sin fundente con la experiencia de KINTEK.

¿Lucha con la contaminación por óxido o uniones débiles en su laboratorio? Nuestras soluciones de soldadura fuerte con hidrógeno proporcionan la atmósfera limpia y controlada necesaria para uniones metalúrgicas fuertes en materiales como acero, cobre y aleaciones de níquel.

Nos especializamos en equipos de laboratorio y consumibles adaptados a sus necesidades específicas de investigación y producción.

Contacte hoy mismo con nuestros expertos para analizar la configuración de soldadura fuerte ideal para sus materiales y garantizar la integridad de las uniones.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Cómo se ajusta la temperatura en un horno mufla? Domine el control preciso para su laboratorio

- ¿Qué tan caliente puede llegar a estar un horno de mufla? Encuentre la temperatura adecuada para su laboratorio

- ¿Cuál es el principio del horno mufla? Lograr un calentamiento puro, preciso y a alta temperatura

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales