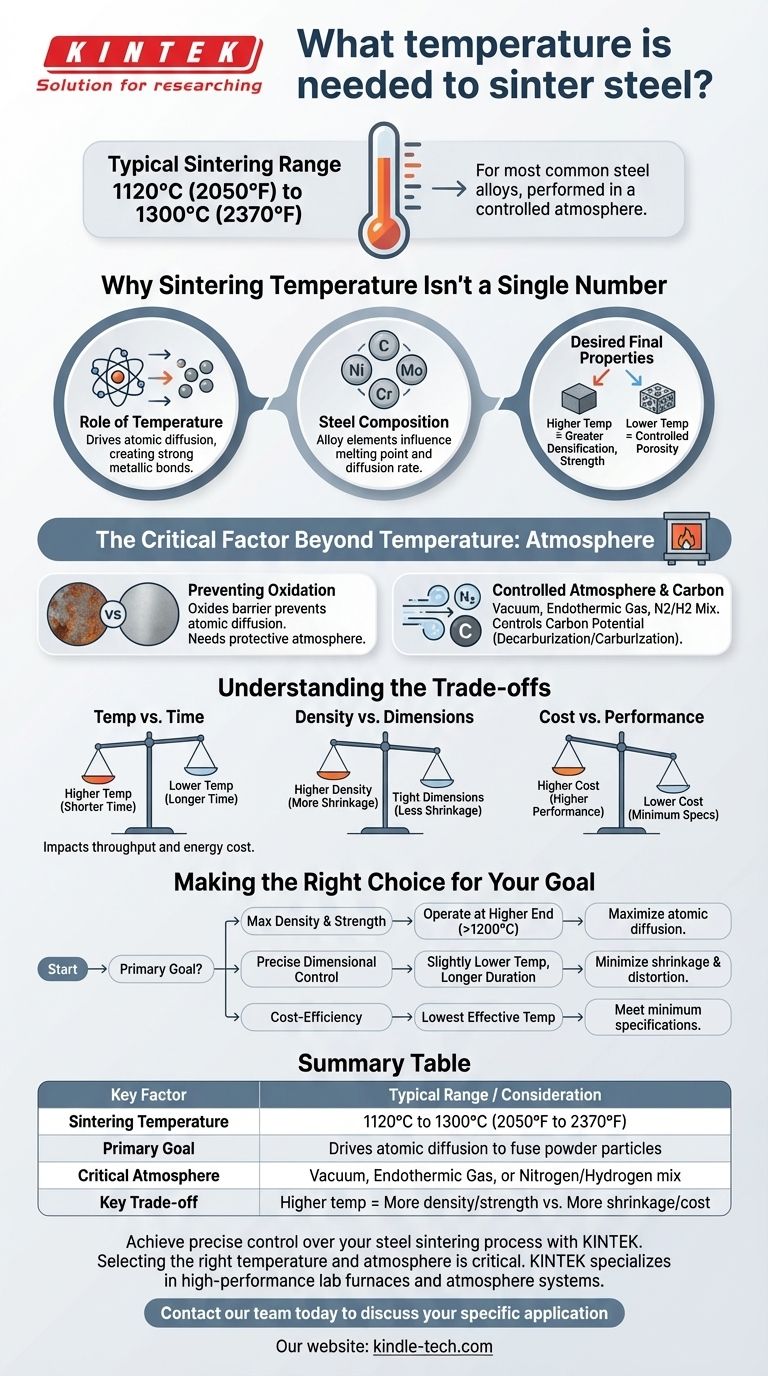

Para la mayoría de las aleaciones de acero comunes, la temperatura de sinterización necesaria se encuentra en un rango de 1120°C a 1300°C (aproximadamente 2050°F a 2370°F). Este proceso se realiza en una atmósfera controlada para evitar la oxidación y asegurar que las partículas de polvo metálico se fusionen correctamente.

La temperatura específica para la sinterización del acero no es un valor único, sino una variable crítica del proceso que debe ajustarse en función de la composición específica de la aleación de acero, la densidad final deseada y las propiedades mecánicas requeridas para la pieza.

Por qué la temperatura de sinterización no es un número único

La sinterización exitosa de un componente de acero requiere comprender la interacción entre el calor, la ciencia de los materiales y el resultado deseado. La temperatura es una herramienta para lograr un objetivo específico, no el objetivo en sí mismo.

El papel de la temperatura en la sinterización

El propósito principal del calor en la sinterización es proporcionar suficiente energía térmica para impulsar la difusión atómica. Este proceso permite que los átomos se muevan entre las superficies de las partículas de polvo individuales, creando fuertes enlaces metálicos que fusionan el polvo suelto en una masa sólida y coherente.

Impacto de la composición del acero

Las diferentes aleaciones de acero contienen varios elementos como carbono, níquel, molibdeno o cromo. Estos elementos influyen directamente en el punto de fusión del material y en la velocidad de difusión, dictando así la temperatura de sinterización ideal. Por ejemplo, las aleaciones con un punto de fusión más bajo requerirán naturalmente una temperatura de sinterización más baja.

Propiedades finales deseadas

La temperatura final impacta directamente en las características de la pieza. Las temperaturas más altas generalmente promueven una mayor densificación, lo que lleva a una mayor resistencia y dureza. Sin embargo, esto también causa más contracción y puede arriesgar la distorsión. Se pueden usar temperaturas más bajas si se acepta o se desea cierto nivel de porosidad, como en los cojinetes autolubricantes.

El factor crítico más allá de la temperatura: la atmósfera

Simplemente calentar polvo de acero al aire no funcionará. La atmósfera dentro del horno es tan crítica como la temperatura misma.

Prevención de la oxidación

A altas temperaturas, el hierro del acero reacciona agresivamente con el oxígeno, formando óxidos (óxido) en las superficies de las partículas. Esta capa de óxido actúa como una barrera, impidiendo la difusión atómica necesaria para una unión adecuada.

La necesidad de una atmósfera controlada

Para evitar la oxidación, la sinterización se realiza en vacío o, más comúnmente, en una atmósfera protectora. Esto a menudo consiste en un gas endotérmico o una mezcla de nitrógeno e hidrógeno, que elimina el oxígeno y protege la superficie de la pieza.

Control del contenido de carbono

Para los aceros al carbono, la atmósfera del horno también debe tener el potencial de carbono correcto. Una atmósfera incorrecta puede eliminar el carbono del acero (descarburación), haciéndolo más débil, o agregar un exceso de carbono (carburación), haciéndolo quebradizo.

Comprender las compensaciones

Elegir una temperatura de sinterización implica equilibrar factores contrapuestos. No existe una configuración "mejor" única, solo la óptima para una aplicación específica.

Temperatura vs. Tiempo

A menudo se puede lograr un nivel similar de sinterización utilizando una temperatura más baja durante un período más largo o una temperatura más alta durante un tiempo más corto. Esta compensación afecta el rendimiento del horno, el consumo de energía y el costo operativo general.

Densidad vs. Control dimensional

Buscar la mayor densidad posible con temperaturas muy altas aumenta la contracción de la pieza. Esto puede dificultar el mantenimiento de tolerancias dimensionales estrictas en el componente final y puede requerir operaciones de dimensionamiento secundarias.

Costo vs. Rendimiento

Las temperaturas más altas exigen más energía y pueden requerir materiales de horno y mantenimiento más caros. Este aumento de costo debe justificarse por los requisitos de rendimiento de la pieza final.

Tomar la decisión correcta para su objetivo

Seleccionar la temperatura de sinterización correcta requiere definir su objetivo principal para el componente terminado.

- Si su enfoque principal es lograr la máxima densidad y resistencia: Opere en el extremo superior del rango de sinterización recomendado del material, a menudo por encima de 1200°C, para maximizar la difusión atómica.

- Si su enfoque principal es mantener un control dimensional preciso: Considere usar una temperatura ligeramente más baja durante un período más largo para minimizar la contracción y la posible distorsión.

- Si su enfoque principal es la eficiencia de costos para piezas no críticas: Sinterice a la temperatura efectiva más baja que cumpla de manera confiable con las especificaciones mínimas de rendimiento y densidad para la aplicación.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión estas variables para producir constantemente piezas que cumplan con sus requisitos de ingeniería.

Tabla resumen:

| Factor clave | Rango típico / Consideración |

|---|---|

| Temperatura de sinterización | 1120°C a 1300°C (2050°F a 2370°F) |

| Objetivo principal | Impulsa la difusión atómica para fusionar partículas de polvo |

| Atmósfera crítica | Vacío, gas endotérmico o mezcla de nitrógeno/hidrógeno |

| Compensación clave | Mayor temperatura = Mayor densidad/resistencia vs. Mayor contracción/costo |

Logre un control preciso sobre su proceso de sinterización de acero con KINTEK.

Seleccionar la temperatura y la atmósfera correctas es fundamental para lograr la densidad, la resistencia y la precisión dimensional deseadas en sus componentes de acero sinterizado. KINTEK se especializa en hornos de laboratorio de alto rendimiento y sistemas de atmósfera diseñados para las exigentes demandas de la sinterización de polvo metálico.

Nuestros expertos pueden ayudarle a optimizar sus parámetros de sinterización para equilibrar el rendimiento, el costo y el rendimiento. Ya sea que necesite la máxima resistencia o un control dimensional estricto, tenemos el equipo y el conocimiento para respaldar sus objetivos.

¿Listo para mejorar sus resultados de sinterización? Contacte a nuestro equipo hoy para discutir su aplicación específica y descubrir la solución adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué se requiere un revestimiento de alúmina de alta pureza para hornos tubulares de alta temperatura? Garantice una investigación precisa sobre biomasa

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado