La respuesta corta es que la temperatura efectiva del proceso para la deposición química de vapor asistida por plasma (PECVD) suele estar entre 80 °C y 400 °C. Sin embargo, este número se refiere a la temperatura del sustrato (el material que se está recubriendo), no a la "temperatura" del plasma en sí. El plasma contiene electrones con una energía equivalente a miles de grados, lo cual es clave para que el proceso general pueda funcionar a una temperatura tan baja.

El principio central de PECVD no se trata de calentar todo el sistema. En cambio, utiliza la inmensa energía de los electrones libres dentro de un plasma para impulsar reacciones químicas, lo que permite la deposición de películas de alta calidad en un sustrato relativamente frío. Esto desacopla la energía de reacción de la energía térmica.

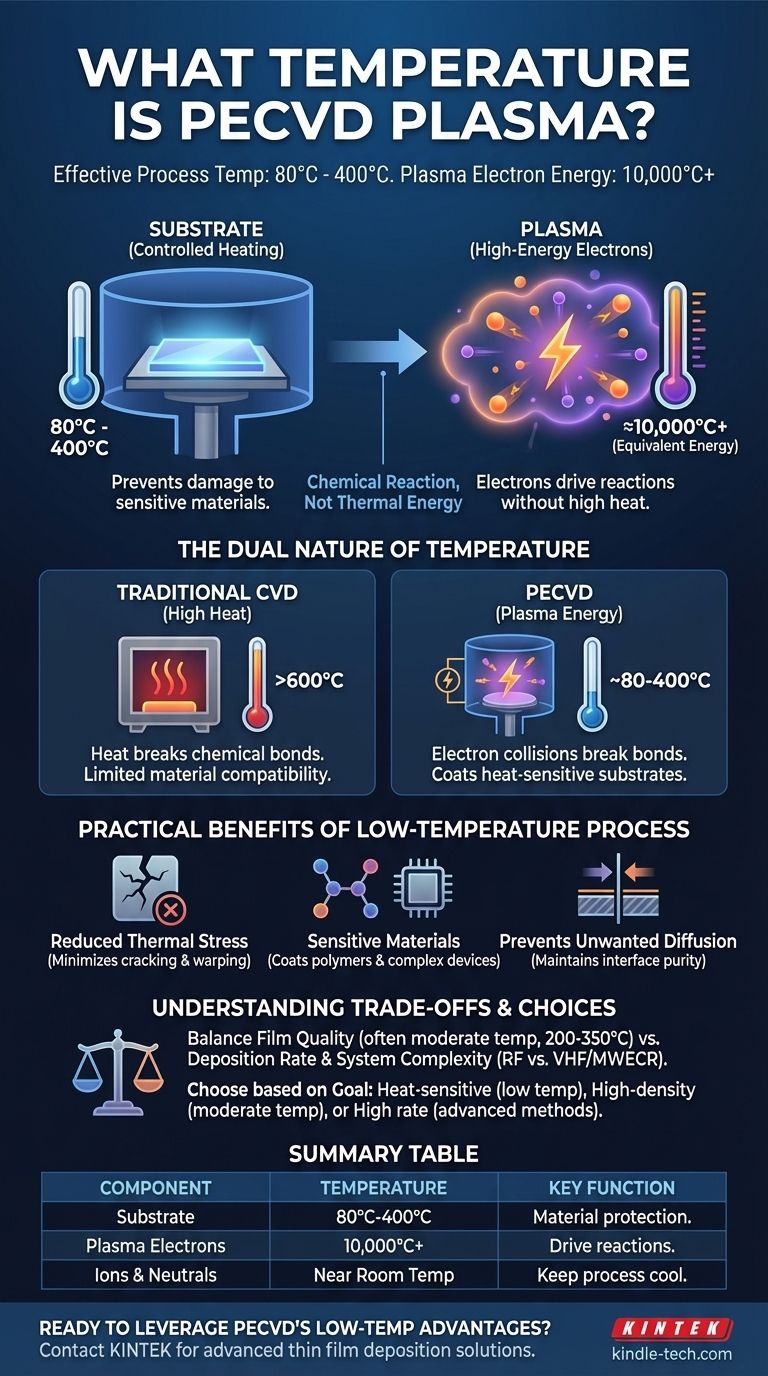

La doble naturaleza de la "temperatura" en PECVD

Para comprender PECVD, es fundamental distinguir entre el calor aplicado al material y la energía contenida dentro del plasma. La temperatura del proceso que usted controla es para el sustrato, pero la energía interna del plasma es lo que hace que la química funcione.

La temperatura del sustrato: lo que usted controla

Los números citados en las especificaciones del proceso, generalmente entre 80 °C y 400 °C, se refieren a la temperatura del soporte del sustrato o plato. Este es el calentamiento deliberado y controlado del componente que se está recubriendo.

Esta temperatura relativamente baja es la principal ventaja de PECVD. Permite el recubrimiento de materiales que no pueden soportar el alto calor (a menudo >600 °C) requerido por la deposición química de vapor (CVD) tradicional.

La energía del plasma: el motor de la reacción

El plasma es un gas ionizado compuesto por una mezcla de electrones de alta energía, iones cargados positivamente y moléculas de gas neutras. Estos componentes no están todos al mismo nivel de energía.

Los electrones son extremadamente ligeros y pueden acelerarse a energías cinéticas muy altas mediante el campo eléctrico aplicado (por ejemplo, radiofrecuencia o microondas). Su "temperatura efectiva" puede ser de decenas de miles de grados Celsius.

Los iones y las moléculas neutras, mucho más pesados, no se aceleran tan fácilmente y permanecen cerca de la temperatura ambiente. Debido a que los electrones hacen todo el trabajo importante, el gas a granel y el sustrato pueden permanecer fríos.

Cómo el plasma reemplaza el calor elevado

En la CVD tradicional, se requiere calor intenso (energía térmica) para romper los enlaces químicos de los gases precursores e iniciar la reacción de deposición.

En PECVD, esta energía es suministrada por colisiones con los electrones hiperenergéticos en el plasma. Estas colisiones fragmentan las moléculas del gas precursor, creando especies reactivas que luego se depositan sobre la superficie del sustrato para formar la película delgada.

Los beneficios prácticos de un proceso de baja temperatura

Aprovechar la energía del plasma en lugar de la energía puramente térmica proporciona varias ventajas de ingeniería significativas que son fundamentales para la fabricación moderna.

Estrés térmico reducido

Al mantener el sustrato frío, PECVD minimiza el estrés causado por una falta de coincidencia en la expansión térmica entre la película depositada y el material subyacente. Esto es fundamental para prevenir el agrietamiento de la película, la delaminación y la deformación del sustrato.

Compatibilidad con materiales sensibles

El proceso permite la deposición de películas de alta calidad en sustratos sensibles a la temperatura. Esto incluye polímeros, plásticos y dispositivos semiconductores complejos con capas previamente fabricadas que se dañarían por el calor excesivo.

Prevención de la difusión no deseada

Las temperaturas más bajas evitan que los átomos se difundan entre el sustrato y la nueva capa de película. Esto mantiene la pureza química y la integridad de las interfaces, lo cual es esencial para el rendimiento de los dispositivos electrónicos y ópticos.

Comprendiendo las compensaciones

Aunque potente, el proceso PECVD implica equilibrar factores contrapuestos. La temperatura elegida es solo una variable en un complejo proceso de optimización.

Calidad de la película vs. Temperatura

Si bien es un beneficio clave, operar a las temperaturas más bajas posibles a veces puede comprometer la calidad de la película. Por ejemplo, puede conducir a una menor densidad de la película o a la incorporación de elementos no deseados como el hidrógeno de los gases precursores. A menudo, una temperatura moderada (por ejemplo, 200-350 °C) es un compromiso ideal.

Tasa de deposición vs. Complejidad del sistema

Los diferentes métodos de generación de plasma ofrecen diferentes beneficios. El PECVD por microondas (MWECR-PECVD) puede lograr tasas de deposición muy altas a bajas temperaturas, pero estos sistemas suelen ser más complejos y tienen mayores costos de mantenimiento que los sistemas de radiofrecuencia (RF-PECVD) más comunes.

Tomar la decisión correcta para su objetivo

La temperatura ideal del proceso está dictada completamente por la aplicación, el material del sustrato y las propiedades deseadas de la película.

- Si su objetivo principal es recubrir un sustrato sensible al calor (como un polímero): Aprovechará la principal ventaja de PECVD operando a la temperatura más baja posible (por ejemplo, 80-150 °C) que aún produzca una película aceptable.

- Si su objetivo principal es depositar una película de alta densidad y bajo estrés para electrónica: Es probable que opere en un rango de temperatura moderado (por ejemplo, 250-400 °C) para equilibrar el rendimiento con una calidad de película óptima y bajas tasas de defectos.

- Si su objetivo principal es lograr la mayor tasa de deposición posible: Podría explorar métodos avanzados como VHF-PECVD o MWECR-PECVD, que utilizan la física del plasma para aumentar las tasas de reacción sin necesariamente requerir temperaturas de sustrato más altas.

En última instancia, el poder de PECVD proviene de su uso estratégico del plasma para suministrar energía de reacción, liberándolo de las limitaciones de los procesos puramente térmicos.

Tabla resumen:

| Componente PECVD | Rango de temperatura efectivo | Función clave |

|---|---|---|

| Sustrato (Controlado) | 80 °C a 400 °C | Evita daños a materiales sensibles como polímeros y semiconductores. |

| Electrones de plasma (equivalente de energía) | 10.000 °C+ | Impulsa reacciones químicas para depositar películas sin calor térmico elevado. |

| Iones y moléculas de gas neutras | Cerca de la temperatura ambiente | Mantiene la temperatura general del proceso baja y manejable. |

¿Listo para aprovechar las ventajas de baja temperatura de PECVD para sus sustratos sensibles?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Ya sea que trabaje con polímeros delicados, dispositivos semiconductores complejos o cualquier material sensible a la temperatura, nuestras soluciones PECVD pueden ayudarlo a lograr películas de alta calidad sin el riesgo de daño térmico.

Contacte a nuestros expertos hoy para discutir cómo podemos optimizar un proceso PECVD para las necesidades específicas de su laboratorio y mejorar sus resultados de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad