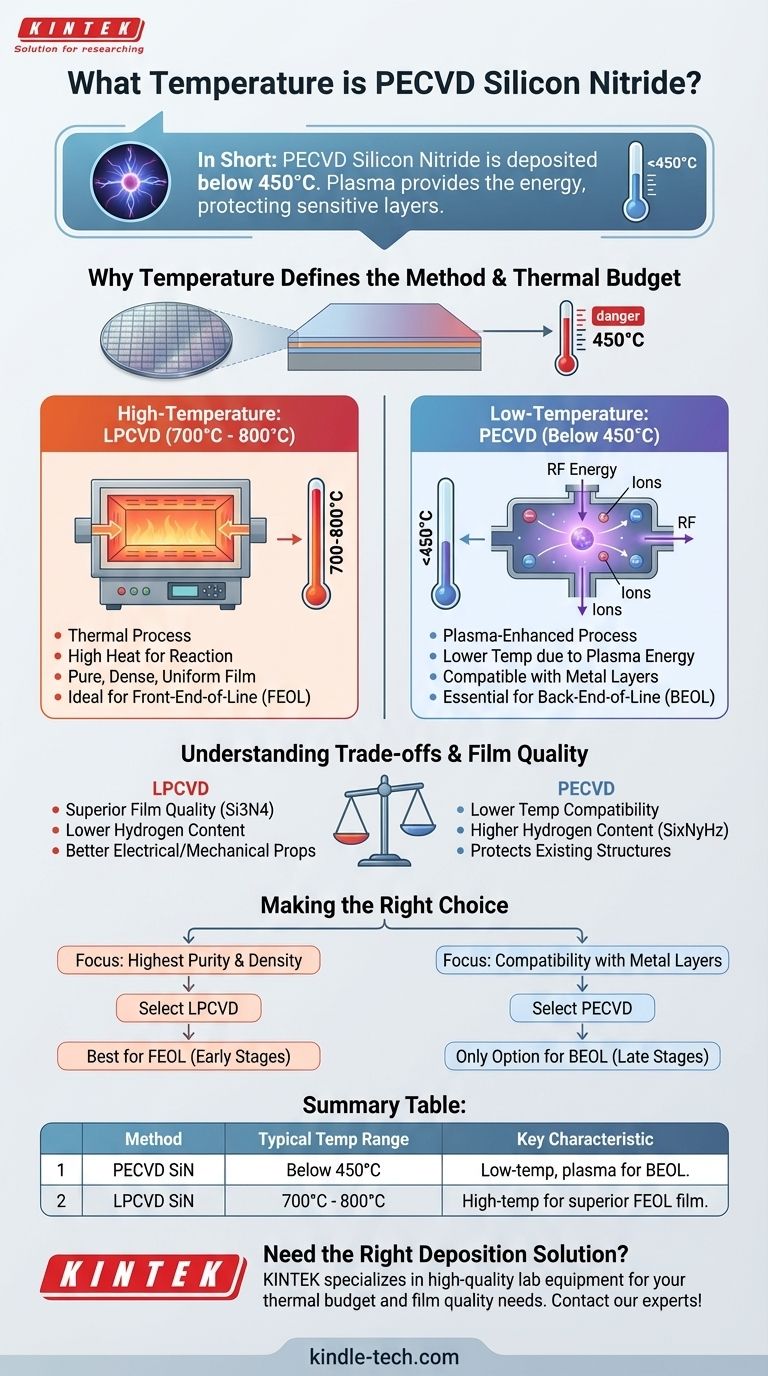

En resumen, el nitruro de silicio PECVD se deposita a temperaturas inferiores a 450 °C. Esta temperatura relativamente baja es la razón principal de su elección sobre métodos alternativos, que a menudo requieren temperaturas superiores a 700 °C.

La conclusión crítica es que PECVD utiliza plasma para proporcionar la energía para la reacción química, lo que permite una temperatura de deposición significativamente más baja. Esto lo convierte en una herramienta esencial para la fabricación de circuitos integrados modernos, donde las altas temperaturas podrían dañar las capas previamente construidas.

Por qué la temperatura define el método de deposición

En la fabricación de semiconductores, el "presupuesto térmico" es una restricción crítica. Cada paso de procesamiento añade calor, y el efecto acumulativo de este calor puede alterar o destruir las delicadas estructuras ya construidas en la oblea. Por lo tanto, los métodos de deposición a menudo se clasifican por la temperatura que requieren.

Deposición a alta temperatura: LPCVD

La deposición química de vapor a baja presión (LPCVD) es un proceso térmico. Se basa en temperaturas muy altas para dar a las moléculas la energía que necesitan para reaccionar y formar la película deseada.

Para el nitruro de silicio, LPCVD normalmente opera a temperaturas entre 700 °C y 800 °C. Este alto calor produce una película muy pura, densa y uniforme, lo que la hace ideal para ciertas aplicaciones.

Deposición a baja temperatura: PECVD

La deposición química de vapor mejorada por plasma (PECVD) supera la necesidad de calor extremo mediante el uso de plasma. Una fuente de energía de RF o microondas excita los gases precursores (como silano y amoníaco), creando un plasma altamente reactivo.

Este plasma proporciona la energía de reacción necesaria, permitiendo la deposición de nitruro de silicio a temperaturas mucho más bajas, típicamente por debajo de 450 °C. Esta diferencia fundamental es lo que le da a PECVD su lugar único en la fabricación de chips.

Comprendiendo las compensaciones: PECVD vs. LPCVD

Elegir entre PECVD y LPCVD no se trata de cuál es "mejor", sino de cuál es apropiado para una etapa específica del proceso de fabricación. La decisión es una clara compensación de ingeniería entre la calidad de la película y el presupuesto térmico.

La ventaja de la baja temperatura de PECVD

El principal beneficio de PECVD es su compatibilidad con las estructuras de dispositivos subyacentes. Para cuando se depositan las capas metálicas como el aluminio, la oblea ya no puede exponerse a temperaturas superiores a ~450 °C sin riesgo de daños.

PECVD es, por lo tanto, esencial para depositar capas de pasivación o dieléctricas en las etapas finales de fabricación, un proceso conocido como fabricación Back-End-of-Line (BEOL).

La calidad de la película de LPCVD

La compensación por la menor temperatura de PECVD es a menudo la calidad de la película. La reacción química SiHx + NH3 utilizada en PECVD puede resultar en la incorporación de cantidades significativas de hidrógeno en la película final, creando SixNyHz. Esto puede afectar las propiedades eléctricas y la estabilidad de la película.

LPCVD, con su alta energía térmica, típicamente produce una película de nitruro de silicio (Si3N4) más estequiométrica y pura con menor contenido de hidrógeno y características mecánicas y eléctricas superiores.

Tomar la decisión correcta para su objetivo

Su elección del método de deposición está dictada enteramente por la etapa de fabricación y los requisitos de la película.

- Si su enfoque principal es la máxima pureza y densidad de la película: LPCVD es la opción superior, utilizada cuando el presupuesto térmico lo permite, como en las primeras etapas de fabricación (Front-End-of-Line).

- Si su enfoque principal es la compatibilidad con las capas metálicas existentes: PECVD es la única opción viable, ya que su baja temperatura protege las estructuras sensibles ya presentes en el dispositivo.

En última instancia, comprender el papel de la temperatura es clave para seleccionar la herramienta de deposición correcta para el trabajo.

Tabla resumen:

| Método de deposición | Rango de temperatura típico | Característica clave |

|---|---|---|

| Nitruro de silicio PECVD | Por debajo de 450 °C | Proceso de baja temperatura, mejorado por plasma para la fabricación Back-End-of-Line (BEOL). |

| Nitruro de silicio LPCVD | 700 °C - 800 °C | Proceso de alta temperatura para una calidad de película superior en las etapas Front-End-of-Line (FEOL). |

¿Necesita la solución de deposición adecuada para su laboratorio?

Elegir entre PECVD y LPCVD es fundamental para el éxito de su proyecto. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de semiconductores y ciencia de materiales. Nuestros expertos pueden ayudarle a seleccionar la herramienta perfecta para cumplir con su presupuesto térmico y requisitos de calidad de película.

Contacte a nuestro equipo hoy para discutir cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza