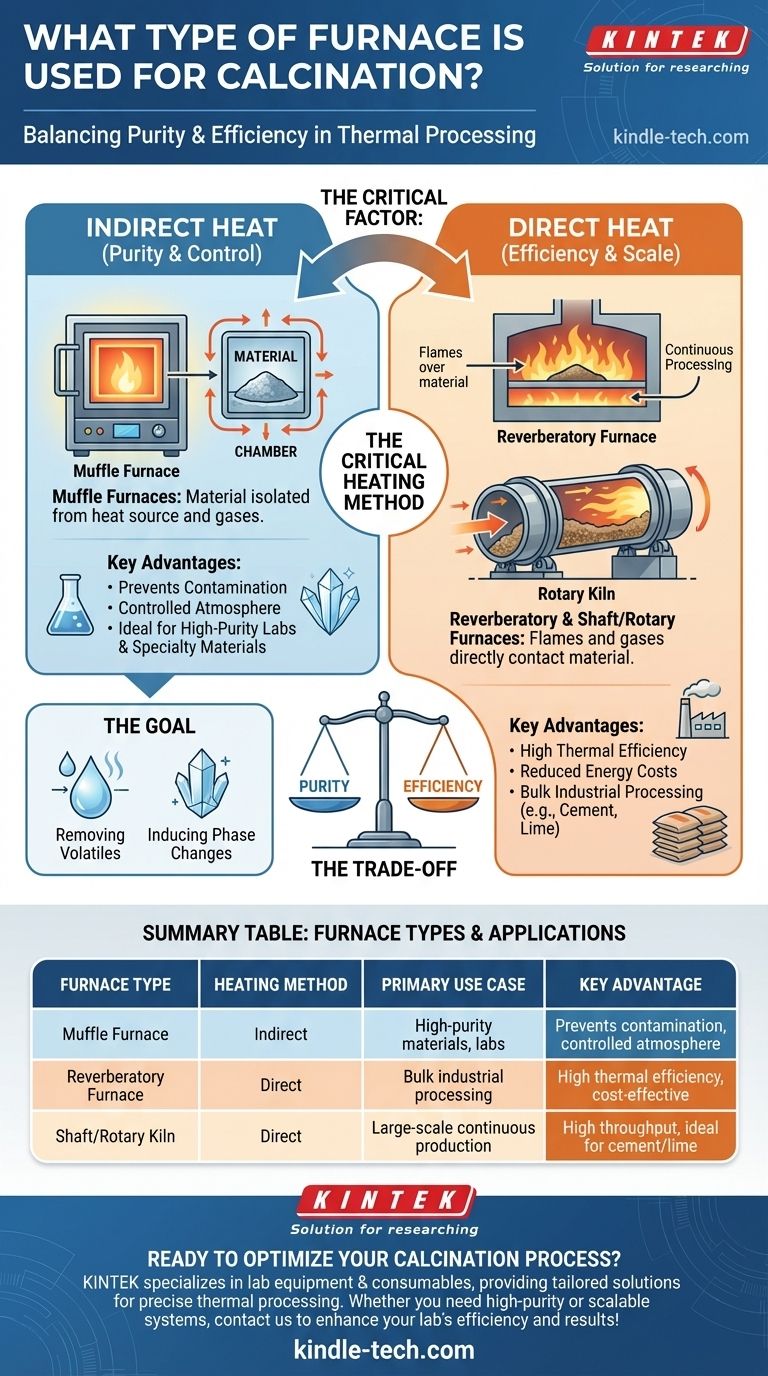

Para la calcinación, los tipos de hornos más comunes son los hornos de mufla, los hornos de reverbero y los hornos de tiro vertical o rotatorios. Cada diseño cumple un propósito específico, distinguido principalmente por si el material que se calienta entra en contacto directo con la fuente de calor y sus gases de combustión.

El factor crítico en la elección de un horno de calcinación no es el tipo de horno en sí, sino el método de calentamiento subyacente. Su elección depende de si su proceso requiere calor indirecto para la pureza o puede tolerar calor directo para la máxima eficiencia térmica.

El objetivo de la calcinación

Antes de seleccionar un horno, es esencial comprender el objetivo principal del proceso de calcinación. Es un tratamiento térmico utilizado para inducir un cambio químico o físico en un material.

### Eliminación de volátiles

Una función principal de la calcinación es calentar una sustancia para eliminar componentes volátiles. Esto incluye comúnmente la eliminación de humedad absorbida, dióxido de carbono (como en la producción de cemento) o dióxido de azufre.

### Inducción de cambios de fase

El calentamiento también se puede utilizar para cambiar la estructura cristalina de un material o para oxidar todo o parte de la sustancia que se está tratando. Esto es crucial para preparar materiales para procesos industriales posteriores.

Diseños fundamentales de hornos para la calcinación

Aunque existen varias configuraciones, la tecnología se reduce a unos pocos diseños fundamentales, cada uno definido por cómo se transfiere el calor al material.

### Hornos de mufla (Calentamiento indirecto)

En un horno de mufla, el material se coloca en una cámara, o "mufla", que se calienta desde el exterior. La fuente de calor y sus subproductos de combustión no entran en contacto con la muestra.

Este diseño está fabricado con materiales como arcilla refractaria o ladrillo y es ideal para procesos donde la pureza es primordial.

### Hornos de reverbero (Calentamiento directo)

En contraste, un horno de reverbero permite que las llamas y los gases calientes de la fuente de calor pasen directamente sobre el material.

Este contacto directo permite una transferencia de calor muy eficiente, pero también significa que el material está expuesto a los subproductos de la combustión.

### Hornos de tiro vertical y hornos rotatorios (Procesamiento continuo)

Estas son estructuras cilíndricas grandes a menudo denominadas calcinadores. Son los caballos de batalla de las aplicaciones industriales a gran escala, como la fabricación de cemento.

El material se introduce por un extremo y se mueve continuamente a través del cilindro calentado, lo que permite un procesamiento de alto rendimiento. El calentamiento en estos sistemas es típicamente directo.

Comprender la compensación: Pureza frente a eficiencia

La decisión entre los tipos de hornos es fundamentalmente una compensación entre el control del proceso y la eficiencia operativa.

### El caso del calor indirecto (Pureza y control)

Un horno de mufla es la opción superior cuando la integridad química del producto final es la máxima prioridad.

Debido a que el material está aislado de los gases de combustión, puede mantener una atmósfera controlada. Esto es esencial para aplicaciones en laboratorios o para la producción de materiales especiales de alta pureza.

### El caso del calor directo (Eficiencia y escala)

Los hornos de reverbero y de tiro vertical destacan en eficiencia térmica y escala. El contacto directo transfiere el calor de manera mucho más efectiva, lo que reduce los costos de energía y el tiempo de procesamiento.

Esto los convierte en el estándar para procesos industriales a granel donde el material no se ve afectado negativamente por el contacto con los gases de combustión, como en la producción de cemento o cal.

Tomar la decisión correcta para su objetivo

Para seleccionar el equipo adecuado, debe alinear el mecanismo de calentamiento del horno con su objetivo principal del proceso.

- Si su enfoque principal es la pureza del proceso o las atmósferas controladas: Un horno de mufla es la elección correcta, ya que su método de calentamiento indirecto previene la contaminación.

- Si su enfoque principal es la producción rentable y de gran volumen: Un horno de reverbero o un horno rotatorio es ideal, ya que el calentamiento directo maximiza la eficiencia térmica para materiales a granel.

En última instancia, comprender cómo se suministra el calor a su material es la clave para dominar el proceso de calcinación.

Tabla de resumen:

| Tipo de horno | Método de calentamiento | Caso de uso principal | Ventaja clave |

|---|---|---|---|

| Horno de mufla | Indirecto | Materiales de alta pureza, laboratorios | Previene la contaminación, atmósfera controlada |

| Horno de reverbero | Directo | Procesamiento industrial a granel | Alta eficiencia térmica, rentable |

| Horno de tiro vertical/Rotatorio | Directo | Producción continua a gran escala | Alto rendimiento, ideal para cemento/cal |

¿Listo para optimizar su proceso de calcinación? KINTEK se especializa en equipos de laboratorio y consumibles, ofreciendo soluciones personalizadas para laboratorios que requieren un procesamiento térmico preciso. Ya sea que necesite un horno de mufla de alta pureza o sistemas industriales escalables, nuestra experiencia garantiza que obtenga el equipo adecuado para sus objetivos. Contáctenos hoy para analizar cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura

- ¿Cuáles son los factores que afectan la velocidad del proceso de fusión? Domine la transferencia de calor para obtener resultados más rápidos

- ¿Cuál es la diferencia entre un horno de mufla y un horno de secado? Elija la herramienta adecuada para su laboratorio

- ¿Qué es un horno de mufla en el medio ambiente? Logre un calentamiento limpio y libre de contaminantes

- ¿Los diferentes líquidos se derriten a diferentes velocidades? Descubra la ciencia de los puntos de fusión y las propiedades de los materiales