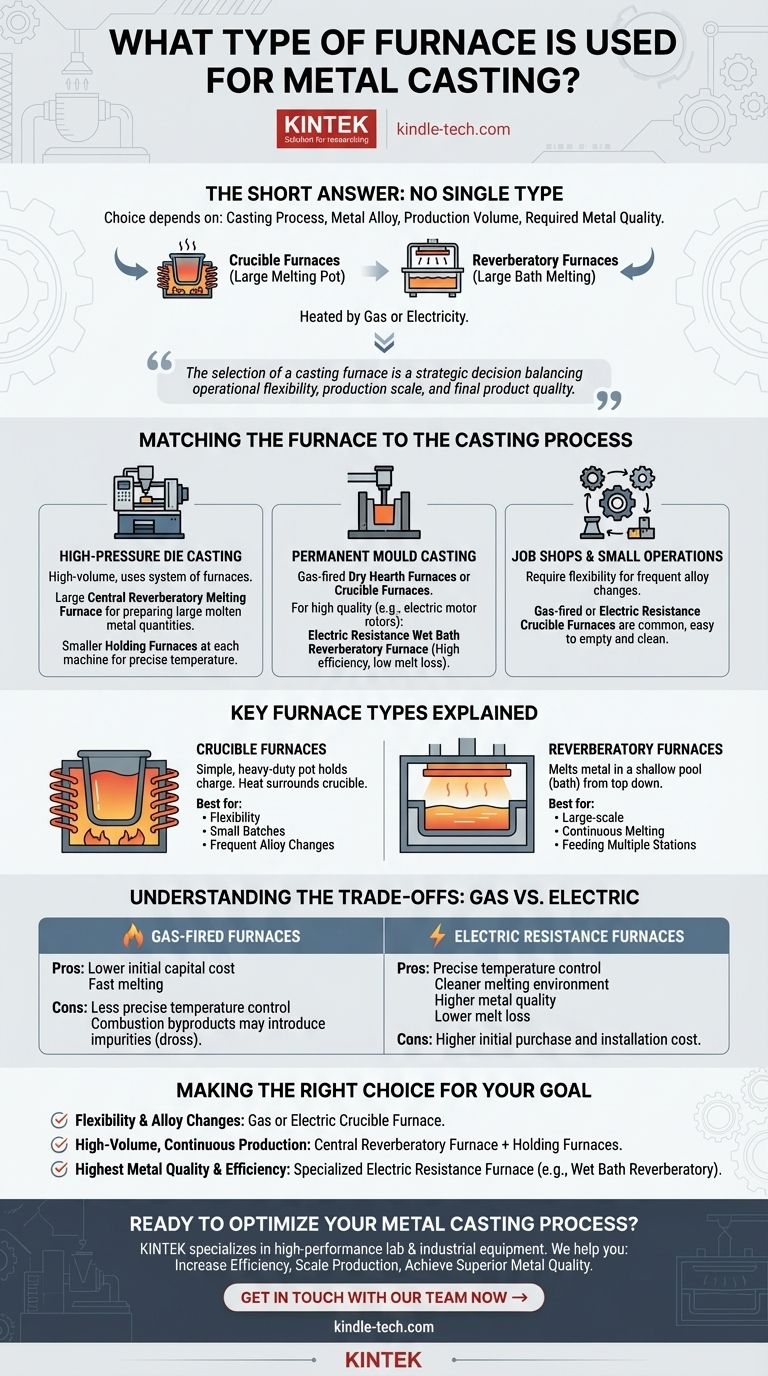

La respuesta corta es que no existe un único tipo de horno para la fundición de metales; la elección depende completamente del proceso de fundición, la aleación de metal, el volumen de producción y la calidad del metal requerida. Las categorías más comunes son los hornos de crisol, que actúan como una gran olla de fusión, y los hornos de reverbero, donde el metal se funde en un baño más grande. Estos pueden calentarse con gas o electricidad, cada uno con ventajas distintas.

La selección de un horno de fundición es una decisión estratégica que equilibra la flexibilidad operativa, la escala de producción y la calidad del producto final. Comprender la función principal de cada tipo de horno le permite adaptar la tecnología a su objetivo de fabricación específico.

Adaptando el horno al proceso de fundición

El tipo de horno utilizado está directamente relacionado con las demandas del método de fundición específico. Los procesos de alto volumen tienen necesidades diferentes a las de operaciones más pequeñas y especializadas.

Para fundición a presión de alta presión

La fundición a presión de alta presión es un proceso de alto volumen que a menudo utiliza un sistema de hornos. Es común ver un gran horno de fusión de reverbero central para preparar grandes cantidades de metal fundido.

Este metal se transfiere luego a hornos de mantenimiento más pequeños en cada máquina de fundición. Estos pueden ser unidades eléctricas de baja energía o de gas que mantienen el metal a la temperatura precisa necesaria para la fundición.

Para fundición en molde permanente

Las aplicaciones de molde permanente suelen utilizar hornos de solera seca de gas o hornos de crisol calentados por gas o electricidad.

Para aplicaciones donde la pureza y la calidad del metal son primordiales, como la fundición de rotores de motores eléctricos, se utiliza un horno especializado. Se prefiere un horno de reverbero de baño húmedo de resistencia eléctrica por su alta eficiencia energética (60-65%) y su capacidad para producir metal de calidad superior con muy poca pérdida por fusión.

Para talleres y pequeñas operaciones

Las fundiciones más pequeñas o "talleres" requieren flexibilidad por encima de todo. A menudo necesitan cambiar entre diferentes aleaciones de metal con frecuencia para varios proyectos de clientes.

En estos entornos, los hornos de crisol de gas o de resistencia eléctrica son la opción más común. Su diseño los hace relativamente fáciles de vaciar y limpiar, lo cual es esencial al cambiar de aleación.

Tipos clave de hornos explicados

Aunque existen muchas variaciones, los hornos de fundición generalmente se dividen en dos familias principales según cómo contienen y calientan el metal.

Hornos de crisol

Piense en un horno de crisol como una olla simple y resistente (el crisol) que contiene la carga de metal. La fuente de calor (quemadores de gas o bobinas de resistencia eléctrica) rodea el crisol para fundir el contenido.

Su principal ventaja es la flexibilidad. Debido a que el metal está completamente contenido, es ideal para fundir lotes más pequeños y para operaciones que requieren cambios frecuentes entre diferentes aleaciones.

Hornos de reverbero

Un horno de reverbero funde el metal en una piscina poco profunda, o "baño", dentro de una cámara grande y rectangular. La fuente de calor (llama de gas o elementos eléctricos) se encuentra sobre el metal, calentándolo de arriba hacia abajo mediante radiación.

Estos están diseñados para la fusión continua a gran escala. Actúan como un depósito central de metal fundido que puede alimentar múltiples estaciones de fundición, lo que los convierte en un pilar de las fundiciones de alto volumen.

Comprendiendo las ventajas y desventajas: Gas vs. Eléctrico

La elección del método de calentamiento es una de las decisiones más significativas, con implicaciones directas en el costo, el control y la calidad.

Hornos de gas

Los sistemas de gas a menudo se prefieren por su menor costo de capital inicial y su capacidad para calentar metal muy rápidamente.

Sin embargo, pueden ofrecer un control de temperatura menos preciso, y los subproductos de la combustión a veces pueden introducir impurezas en la fusión. Esto puede conducir a tasas ligeramente más altas de pérdida de metal (escoria).

Hornos de resistencia eléctrica

Los hornos eléctricos proporcionan un control de temperatura excepcionalmente preciso y un ambiente de fusión mucho más limpio, ya que no hay combustión.

Esto resulta en una mayor calidad del metal, menor pérdida por fusión y una mejor eficiencia energética general. La principal desventaja es típicamente un mayor costo inicial de compra e instalación en comparación con un equivalente de gas.

Tomando la decisión correcta para su objetivo

Seleccionar un horno no se trata de encontrar el "mejor", sino el que mejor se adapte a sus necesidades operativas específicas.

- Si su enfoque principal es la flexibilidad y los cambios frecuentes de aleación: Un horno de crisol de gas o de resistencia eléctrica es la opción más práctica y común.

- Si su enfoque principal es la producción continua de alto volumen: Un gran horno de reverbero central combinado con hornos de mantenimiento más pequeños en cada estación de fundición es el modelo industrial estándar.

- Si su enfoque principal es lograr la máxima calidad y eficiencia del metal: Un horno de resistencia eléctrica especializado, como un modelo de reverbero de baño húmedo, es la opción superior.

En última instancia, seleccionar el horno adecuado consiste en alinear las fortalezas de la tecnología con sus objetivos de producción y requisitos de calidad específicos.

Tabla resumen:

| Tipo de horno | Ideal para | Método de calentamiento | Ventaja clave |

|---|---|---|---|

| Horno de crisol | Talleres, lotes pequeños, cambios de aleación | Gas o Eléctrico | Flexibilidad, fácil limpieza |

| Horno de reverbero | Producción de alto volumen, fusión continua | Gas o Eléctrico | Gran capacidad de fusión |

| Resistencia eléctrica | Alta calidad del metal, eficiencia, baja pérdida por fusión | Eléctrico | Control preciso de la temperatura |

| Gas | Fusión rápida, menor costo inicial | Gas | Calentamiento rápido, rentable |

¿Listo para optimizar su proceso de fundición de metales?

Elegir el horno adecuado es fundamental para la eficiencia, el costo y la calidad del producto final de su operación. En KINTEK, nos especializamos en proporcionar equipos de laboratorio e industriales de alto rendimiento adaptados a sus necesidades específicas de fundición de metales.

Le ayudamos a:

- Aumentar la eficiencia con un control preciso de la temperatura y una menor pérdida por fusión.

- Escalar la producción con hornos diseñados para operaciones de alto volumen o lotes flexibles.

- Lograr una calidad superior del metal utilizando tecnología de calentamiento eléctrico limpia y confiable.

Ya sea que sea un taller que requiera flexibilidad o una gran fundición enfocada en la producción continua, KINTEK tiene el equipo y la experiencia para respaldar sus objetivos.

Contáctenos hoy mismo para discutir sus requisitos y deje que nuestros expertos lo guíen hacia la solución de horno ideal para su éxito.

Póngase en contacto con nuestro equipo ahora →

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa