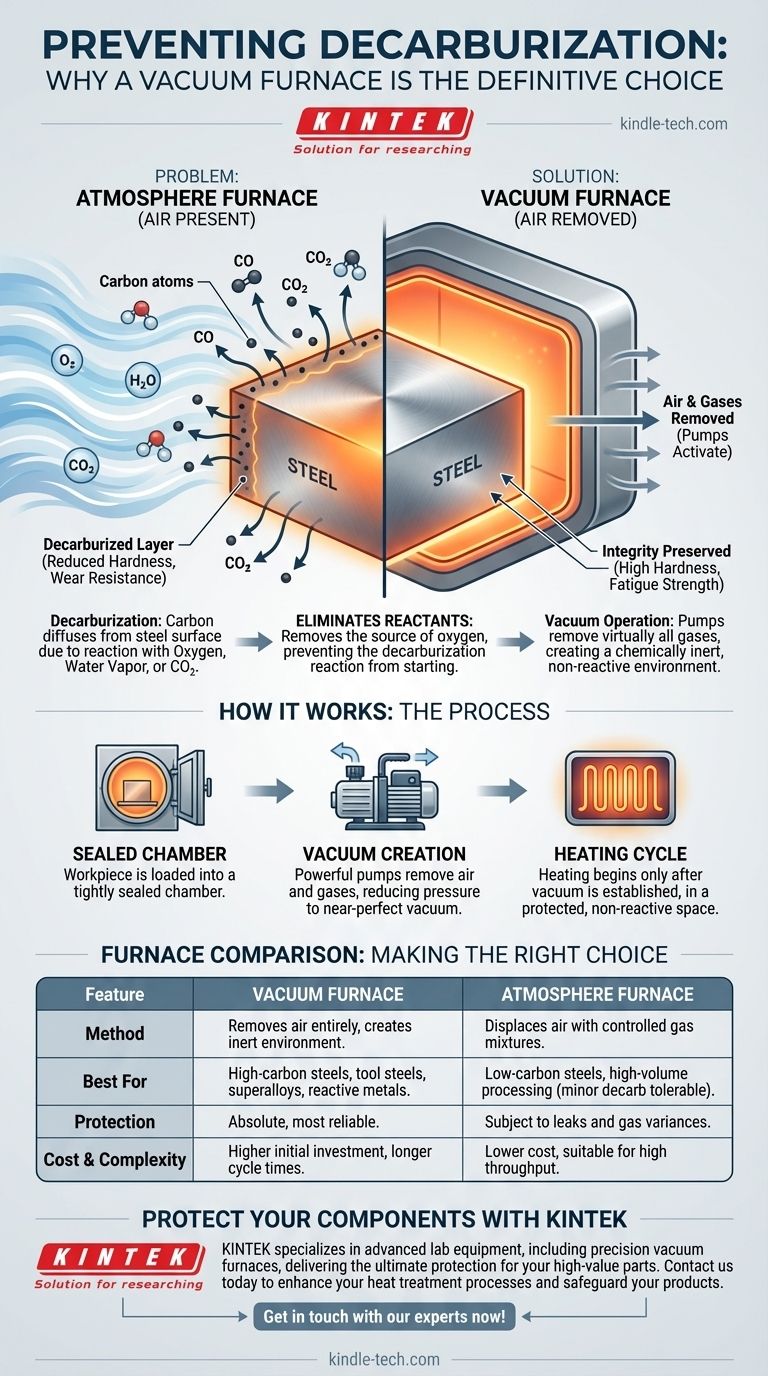

Para prevenir de manera más efectiva la descarburación mediante la eliminación del aire, el horno de vacío es la opción definitiva. Este equipo funciona extrayendo casi todos los gases de una cámara sellada antes de que comience el ciclo de calentamiento. Al crear un entorno de alto vacío, elimina físicamente el oxígeno y otros agentes reactivos que causan la pérdida de carbono de la superficie del acero, asegurando que se preserve la integridad metalúrgica del material.

El desafío principal para prevenir la descarburación es controlar la atmósfera del horno. Mientras que otros métodos intentan desplazar el aire con gases controlados, el horno de vacío resuelve el problema eliminando por completo la atmósfera, ofreciendo la protección más directa y fiable contra la pérdida de carbono superficial.

El Mecanismo de la Descarburación

¿Qué es la Descarburación?

La descarburación es el proceso mediante el cual los átomos de carbono se difunden desde la superficie del acero durante el tratamiento térmico. Esta pérdida de carbono agota la capa superficial, reduciendo significativamente su dureza, resistencia al desgaste y resistencia a la fatiga.

Para los componentes que dependen de una superficie dura, como engranajes, rodamientos o herramientas, la descarburación es un defecto crítico que puede provocar fallos prematuros.

El Papel de una Atmósfera Reactiva

Esta pérdida de carbono es una reacción química que ocurre a altas temperaturas. El carbono dentro del acero tiene una alta afinidad por el oxígeno.

Cuando se calienta en presencia de aire (que contiene oxígeno, O₂), vapor de agua (H₂O) o dióxido de carbono (CO₂), el carbono en la superficie reacciona para formar monóxido de carbono (CO) o gas dióxido de carbono (CO₂). Esta reacción extrae efectivamente los átomos de carbono del acero.

Por Qué "Eliminar el Aire" es la Solución

Para detener esta reacción, debe eliminar uno de los reactivos. Dado que el carbono es integral al acero, la única variable que puede controlar es la atmósfera.

Al eliminar el aire, elimina la fuente de oxígeno, previniendo así que comience la reacción química que causa la descarburación.

Cómo un Horno de Vacío Previene la Pérdida de Carbono

El Principio de Funcionamiento del Vacío

Un horno de vacío es una cámara herméticamente sellada conectada a una serie de potentes bombas. Antes de calentar, estas bombas se activan para eliminar el aire y cualquier otro gas residual, reduciendo la presión interna a un vacío casi perfecto.

Solo después de establecer este vacío se activa el elemento calefactor y se eleva la temperatura de la pieza de trabajo.

Creación de un Entorno No Reactivo

El vacío crea un entorno que es químicamente inerte o no reactivo. Con prácticamente ninguna molécula de oxígeno presente, no hay con qué reaccionar para el carbono superficial, incluso a temperaturas extremas.

La pieza de trabajo se calienta y enfría en este espacio protegido, aislándola completamente del riesgo de descarburación y oxidación.

Superioridad en Aplicaciones Críticas

Mientras que los hornos de atmósfera tradicionales desplazan el aire con una mezcla de gases controlada, están sujetos a fugas y variaciones en la composición del gas. Un horno de vacío ofrece un nivel de control más absoluto.

Para aceros con alto contenido de carbono sensibles, aceros para herramientas y superaleaciones, el entorno limpio y no reactivo de un horno de vacío proporciona un nivel de calidad y consistencia que es difícil de lograr de otra manera.

Comprensión de las Compensaciones

Costo Inicial y Complejidad

Los hornos de vacío representan una inversión de capital significativa. La cámara sellada, los sistemas de bombeo robustos y los controles sofisticados los hacen más caros de comprar y mantener que los hornos de atmósfera convencionales.

Tiempos de Ciclo de Proceso

El tiempo requerido para bombear la cámara hasta el nivel de vacío objetivo puede extender el ciclo total del proceso. Para piezas de alto volumen y bajo margen, esto puede afectar el rendimiento en comparación con un horno de atmósfera continua.

Cuándo Podría Ser Excesivo

Para aceros con bajo contenido de carbono o aplicaciones donde una pequeña cantidad de descarburación superficial es aceptable o se puede eliminar mediante mecanizado posterior al proceso, un horno de atmósfera bien gestionado puede ser una opción perfectamente adecuada y más económica.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de horno adecuada depende de los requisitos del material, el uso final del componente y su presupuesto operativo.

- Si su enfoque principal es lograr la máxima dureza superficial y vida útil a la fatiga en aceros para herramientas o con alto contenido de carbono: Un horno de vacío es la opción más fiable para prevenir cualquier grado de descarburación.

- Si su enfoque principal es el procesamiento de alto volumen de aceros menos sensibles donde son tolerables cambios superficiales menores: Un horno de atmósfera bien mantenido a menudo proporciona una solución más rentable.

- Si su enfoque principal es el procesamiento de metales altamente reactivos como titanio o aleaciones especiales: Un horno de vacío es el estándar de la industria y es funcionalmente innegociable para prevenir la contaminación.

Al comprender la causa fundamental de la descarburación, puede elegir con confianza la tecnología que mejor proteja la integridad de sus componentes.

Tabla de Resumen:

| Tipo de Horno | Método de Prevención de la Descarburación | Ideal Para |

|---|---|---|

| Horno de Vacío | Elimina el aire por completo, creando un ambiente inerte | Aceros con alto contenido de carbono, aceros para herramientas, superaleaciones, metales reactivos |

| Horno de Atmósfera | Desplaza el aire con mezclas de gases controladas | Aceros con bajo contenido de carbono, procesamiento de alto volumen donde se acepta una descarburación menor |

Proteja sus componentes de alto valor de la descarburación con los hornos de vacío de precisión de KINTEK.

La descarburación puede comprometer la dureza, la resistencia al desgaste y la resistencia a la fatiga de sus piezas críticas, lo que lleva a fallos prematuros. KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de vacío que proporcionan la máxima protección al eliminar el aire y crear un entorno perfectamente inerte. Esto asegura que se preserve la integridad metalúrgica de sus aceros con alto contenido de carbono, aceros para herramientas y superaleaciones.

Ya sea que trabaje en la industria aeroespacial, automotriz o de fabricación de herramientas, nuestras soluciones están diseñadas para ofrecer resultados consistentes y de alta calidad. Contáctenos hoy para discutir cómo un horno de vacío KINTEK puede mejorar sus procesos de tratamiento térmico y salvaguardar sus productos. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué es más fuerte, la soldadura fuerte o la soldadura blanda? Logre la máxima resistencia de unión para su aplicación

- ¿Cuál es la importancia de utilizar un horno de soldadura fuerte al vacío para las aleaciones de alta entropía? Garantizar la integridad y resistencia de la unión

- ¿Cuál es el papel de los hornos de tratamiento térmico a alta temperatura en la unión por difusión de composites Ti-clad V-4Cr-4Ti?

- ¿Qué es el tratamiento y la eliminación de residuos mediante pirólisis por plasma? Convierta los residuos en energía limpia y materiales inertes

- ¿Qué papel juegan los hornos industriales de alta temperatura en la recuperación de PGM? Maximice el rendimiento de platino con calor de precisión

- ¿Qué es un horno de nitruración? Logre un endurecimiento superficial superior con una distorsión mínima

- ¿Cuál es el papel de un horno eléctrico industrial en la preparación de catalizadores de reformado de alquitrán de biomasa? Perspectivas vitales

- ¿Se transfiere el calor a través del vacío? Descubra el poder de la radiación térmica en su laboratorio