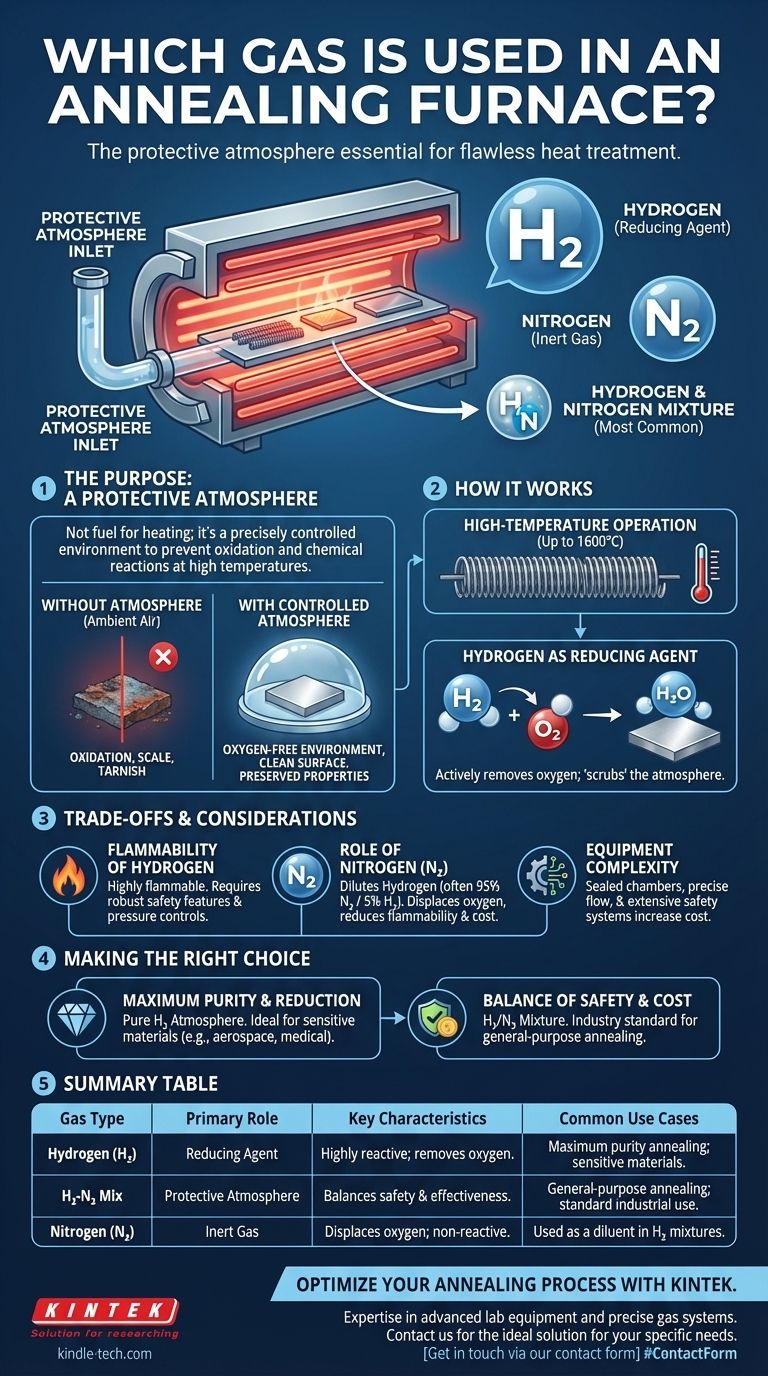

El gas principal utilizado en este tipo de tratamiento térmico especializado es el hidrógeno, o más comúnmente, una mezcla controlada de hidrógeno y nitrógeno. Esta combinación actúa como una atmósfera protectora, lo cual es esencial para el proceso de recocido.

El gas en un horno de recocido no es un combustible para calentar; es una atmósfera protectora controlada con precisión. Su propósito principal es prevenir la oxidación y otras reacciones químicas no deseadas en la superficie del material a altas temperaturas.

El propósito de una atmósfera controlada

Por qué es necesaria una atmósfera

Cuando los metales y otros materiales se calientan a las altas temperaturas requeridas para el recocido, se vuelven altamente reactivos. Si se exponen al aire ambiente, el oxígeno causaría rápidamente oxidación, formando una capa de escamas o deslustre en la superficie.

Esta oxidación puede comprometer las dimensiones, el acabado superficial y las propiedades mecánicas del material, frustrando el propósito del propio proceso de recocido.

El hidrógeno como agente reductor

Un horno de recocido de hidrógeno utiliza hidrógeno puro o una mezcla de hidrógeno-nitrógeno (a menudo llamada gas de formación) para crear un ambiente libre de oxígeno.

El hidrógeno es un potente agente reductor. Esto significa que busca activamente y reacciona con cualquier oxígeno presente dentro del horno, "limpiando" eficazmente la atmósfera y evitando que la pieza de trabajo se oxide.

Mecánica de un horno de recocido de hidrógeno

Operación a alta temperatura

Estos hornos están diseñados para calor extremo. A menudo utilizan hilo de molibdeno como elemento calefactor, que tiene un punto de fusión de 2630 ℃, lo que permite que el horno alcance temperaturas de funcionamiento tan altas como 1600 ℃.

Control ambiental de precisión

Todo el sistema está diseñado para mantener la integridad de la atmósfera protectora. Esto incluye una carcasa metálica sellada para la estanqueidad al aire, controles de temperatura precisos (a menudo con una precisión de ±1 ℃) y control de presión automatizado para los sistemas de gas y de refrigeración por agua.

Amplias aplicaciones industriales

La capacidad de tratar térmicamente materiales sin oxidación es fundamental en muchos campos avanzados. Estos hornos se utilizan para la sinterización de cerámica, la soldadura fuerte, la metalización y el recocido de piezas metálicas de alto valor para las industrias aeroespacial, médica y electrónica.

Comprender las compensaciones y consideraciones

La inflamabilidad del hidrógeno

El hidrógeno es un gas altamente inflamable. Este riesgo inherente es la consideración más importante al operar estos hornos. Los sistemas modernos están equipados con amplias características de seguridad, incluidos controles de presión robustos y sistemas automatizados, para gestionar este riesgo de manera efectiva.

El papel del nitrógeno

Para mitigar la inflamabilidad y reducir los costos operativos, el hidrógeno puro a menudo se diluye con nitrógeno. Una mezcla común es 5% de hidrógeno y 95% de nitrógeno.

El nitrógeno es un gas inerte, lo que significa que no reacciona con el material que se está tratando. Sirve para desplazar el oxígeno, mientras que la menor cantidad de hidrógeno proporciona la acción reductora necesaria para eliminar cualquier oxígeno residual.

Complejidad y costo del equipo

Debido a la necesidad de cámaras selladas, controles precisos del flujo de gas y amplios sistemas de seguridad, los hornos de recocido de hidrógeno son significativamente más complejos y costosos que los hornos estándar que operan al aire libre.

Elegir la opción correcta para su proceso

La composición específica del gas que necesita depende directamente del material y del resultado deseado.

- Si su enfoque principal es la máxima pureza y reducción de óxidos: Una atmósfera de hidrógeno puro proporciona el ambiente reductor más agresivo, ideal para los materiales más sensibles.

- Si su enfoque principal es el recocido de uso general con un equilibrio de seguridad y costo: Una mezcla de hidrógeno-nitrógeno es el estándar de la industria, ofreciendo una excelente protección contra la oxidación con un riesgo de inflamabilidad reducido.

En última instancia, seleccionar la atmósfera protectora correcta es una decisión crítica que influye directamente en la calidad e integridad del producto final.

Tabla resumen:

| Tipo de gas | Función principal | Características clave | Casos de uso comunes |

|---|---|---|---|

| Hidrógeno (H₂) | Agente reductor | Altamente reactivo; elimina el oxígeno; previene la oxidación. | Recocido de máxima pureza; materiales sensibles. |

| Mezcla de hidrógeno-nitrógeno | Atmósfera protectora | Equilibra seguridad y eficacia; reduce la inflamabilidad. | Recocido de uso general; uso industrial estándar. |

| Nitrógeno (N₂) | Gas inerte | Desplaza el oxígeno; no reactivo. | Se utiliza como diluyente en mezclas de hidrógeno. |

Optimice su proceso de recocido con la atmósfera protectora adecuada. La calidad de su producto final depende de un control ambiental preciso. KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de recocido de alto rendimiento y los sistemas de gas necesarios. Nuestros expertos pueden ayudarle a seleccionar la solución ideal para sus materiales, ya sea para componentes aeroespaciales, dispositivos médicos o electrónica. Contáctenos hoy mismo para analizar sus necesidades específicas y garantizar resultados impecables. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el proceso de soldadura fuerte? Una guía para uniones fuertes, versátiles y estéticas

- ¿Por qué es necesario utilizar un horno de atmósfera para precursores de NaFePO4? Asegurar la formación de la fase Maricita estable

- ¿Se puede usar hidrógeno en hornos? Sí, para el procesamiento de metales sin óxido y el calentamiento rápido

- ¿Por qué es crucial la atmósfera del horno? Factores clave para la calidad y el rendimiento del material

- ¿Qué es una atmósfera reductora u oxidante? Controle las propiedades del material en su proceso

- ¿Por qué el argón es mejor que el nitrógeno? Logre un rendimiento superior en soldadura y aislamiento

- ¿Por qué es necesario un ambiente de oxígeno de alta pureza proporcionado por un horno de atmósfera durante la etapa de calcinación del polvo de espinela de magnesio y aluminio (MgAl2O4)?

- ¿Cuáles son las aplicaciones importantes de los gases inertes? Usos esenciales desde la soldadura hasta la conservación de alimentos