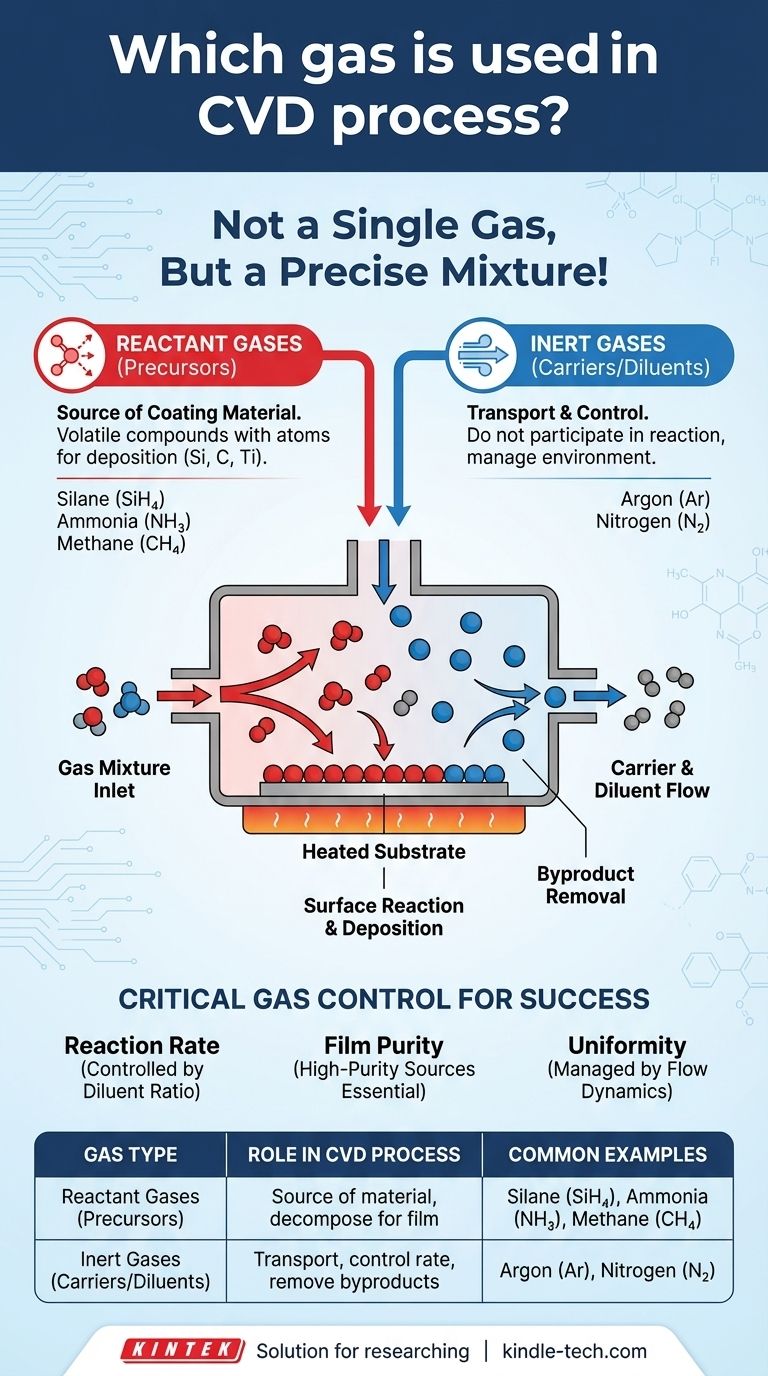

El proceso de deposición química de vapor (CVD) no utiliza un solo gas. En cambio, utiliza una mezcla controlada con precisión de dos tipos principales: gases reactivos (también llamados precursores) que contienen los elementos que formarán el recubrimiento final, y gases inertes, como el argón, que actúan como portadores o diluyentes para controlar el entorno de la reacción. Los gases reactivos específicos elegidos dependen completamente del material de recubrimiento deseado.

El principio fundamental a comprender es que CVD es un proceso químico en fase gaseosa. El "gas" es una receta cuidadosamente diseñada, que combina precursores activos que construyen la película y portadores inertes que gestionan la velocidad y la calidad de su deposición.

Las dos categorías principales de gases en CVD

Para comprender el proceso, primero debe comprender los roles distintos que desempeñan los diferentes gases introducidos en la cámara de reacción. No son intercambiables; cada uno tiene una función crítica.

Gases Reactivos (Los Precursores)

Estos son los gases más importantes porque son la fuente del material de recubrimiento. Son compuestos volátiles que contienen los átomos específicos (como silicio, carbono o titanio) destinados a la deposición.

Cuando estos gases se activan dentro de la cámara, generalmente por calor intenso, se descomponen y experimentan reacciones químicas. Esta reacción ocurre directamente en la superficie del objeto calentado, o sustrato, formando la nueva capa de película delgada sólida capa por capa.

Gases Inertes (Los Portadores y Diluyentes)

Estos gases, más comúnmente argón (Ar) o nitrógeno (N₂), no participan en la reacción química. Su propósito es puramente físico y logístico.

Su función principal es actuar como portador, transportando las moléculas de gas reactivo hacia el sustrato. También sirven como diluyente, lo que permite a los ingenieros controlar con precisión la concentración de los gases reactivos en la cámara, lo que influye directamente en la velocidad de deposición y la calidad de la película.

Cómo trabajan juntos estos gases en el proceso CVD

Todo el proceso CVD es una secuencia cuidadosamente orquestada donde la mezcla de gases es el elemento central.

Paso 1: Introducción en la Cámara

Se introduce una mezcla predefinida de gases reactivos e inertes en la cámara de reacción a un caudal especificado. Esta relación inicial es un parámetro crítico que dicta el resultado.

Paso 2: Transporte al Sustrato

El flujo del gas portador inerte mueve las especies de gas reactivo desde la entrada de la cámara hacia el sustrato objetivo. Esto asegura un suministro constante y uniforme de moléculas precursoras en toda la superficie.

Paso 3: Activación y Reacción Superficial

Cuando los gases llegan al sustrato calentado, los precursores reactivos se activan y se adsorben en la superficie. Luego experimentan las reacciones químicas previstas, depositando los elementos deseados y formando la película sólida.

Paso 4: Eliminación de Subproductos

La reacción química casi siempre crea subproductos gaseosos no deseados. El flujo continuo del gas portador inerte es esencial para barrer estos subproductos fuera de la cámara, evitando que contaminen la película recién formada.

Comprender las Compensaciones: Por qué la selección de gases es crítica

La elección y el control de la mezcla de gases son fundamentales para el éxito de cualquier proceso CVD. No gestionar este aspecto adecuadamente conduce a resultados deficientes.

Control de la Tasa de Reacción

La proporción de gas diluyente a gas reactivo es la palanca principal para controlar la velocidad de deposición. Una concentración demasiado alta de reactivos puede causar reacciones en fase gaseosa (formación de partículas no deseadas) o una velocidad de deposición demasiado rápida, lo que resulta en una película porosa y de baja calidad.

Garantizar la Pureza de la Película

La pureza de los gases fuente es primordial. Cualquier impureza en el gas reactivo o inerte puede incorporarse a la película final, degradando sus propiedades mecánicas, eléctricas u ópticas.

Gestión de la Uniformidad

La dinámica de flujo, gestionada por el gas inerte, determina la uniformidad del recubrimiento. Un flujo inconsistente puede provocar una película más gruesa en algunas áreas y más delgada en otras, lo cual es inaceptable para la mayoría de las aplicaciones de alto rendimiento.

Tomar la Decisión Correcta para su Objetivo

El gas "correcto" no es una sustancia única, sino la combinación correcta para su objetivo específico.

- Si su enfoque principal es crear un material específico (por ejemplo, nitruro de silicio): Su decisión clave es seleccionar los gases precursores reactivos correctos que contengan silicio y nitrógeno (como silano y amoníaco).

- Si su enfoque principal es lograr una película uniforme y de alta calidad: Su decisión clave es optimizar el caudal y la pureza de su gas portador inerte (como el argón) para controlar con precisión el entorno de la reacción.

En última instancia, dominar el proceso CVD es sinónimo de dominar el control preciso de la mezcla de gases que lo impulsa.

Tabla de Resumen:

| Tipo de Gas | Función en el Proceso CVD | Ejemplos Comunes |

|---|---|---|

| Gases Reactivos (Precursores) | Fuente del material de recubrimiento; se descomponen para formar la película delgada | Silano (SiH₄), Amoníaco (NH₃), Metano (CH₄) |

| Gases Inertes (Portadores/Diluyentes) | Transportan precursores, controlan la velocidad de reacción, eliminan subproductos | Argón (Ar), Nitrógeno (N₂) |

¿Listo para perfeccionar su proceso de deposición de película delgada? El control preciso de las mezclas de gases CVD es fundamental para lograr recubrimientos uniformes y de alta pureza. KINTEK se especializa en el suministro de gases de laboratorio de alta pureza y equipos adaptados para aplicaciones CVD avanzadas. Nuestros expertos pueden ayudarle a seleccionar las combinaciones de gases y los parámetros de flujo óptimos para su material específico y sus objetivos de calidad.

Contacte a nuestro equipo hoy mismo para discutir cómo podemos apoyar las necesidades CVD de su laboratorio y mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación