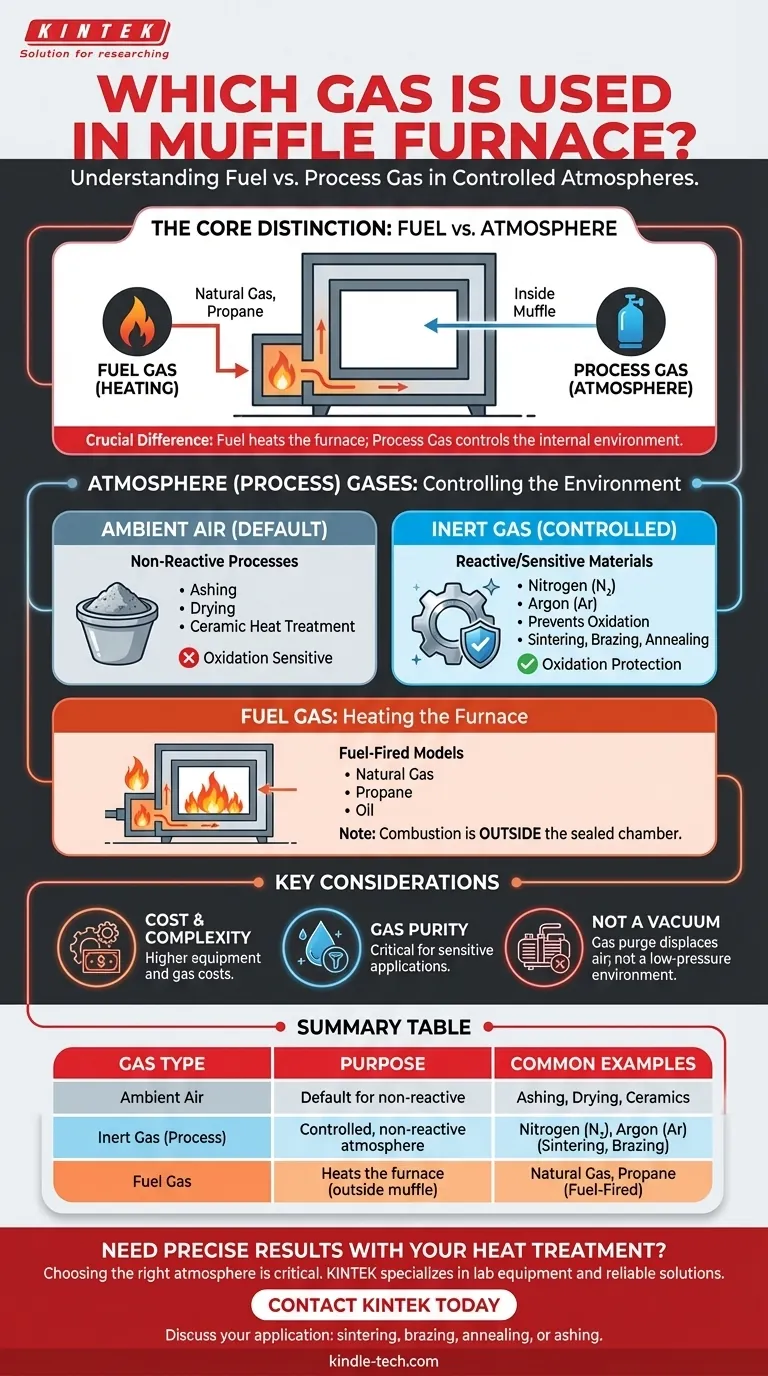

El tipo de gas utilizado en un horno de mufla depende completamente de su función, ya sea para calentar el horno en sí o para crear una atmósfera controlada en su interior. Para hornos calentados por combustión, el combustible suele ser gas natural o propano. Para crear un ambiente químico específico para proteger el material que se calienta, los gases más comunes son los inertes como el nitrógeno y el argón.

Un horno de mufla estándar simplemente funciona en aire ambiente. La necesidad de un gas específico, como nitrógeno o argón, surge solo cuando el proceso requiere una atmósfera controlada y no reactiva para evitar resultados como la oxidación.

El entorno predeterminado: Aire ambiente

Un horno de mufla es fundamentalmente un horno de alta temperatura con una cámara interior sellada (la "mufla") que aísla la muestra de los elementos calefactores. Este diseño garantiza un calentamiento limpio y uniforme.

Por qué el aire suele ser suficiente

Para muchas aplicaciones comunes, la atmósfera predeterminada de aire ambiente dentro de la cámara es perfectamente aceptable. Esto incluye procesos como la determinación del contenido de cenizas de una muestra, el secado de materiales o el tratamiento térmico de cerámicas y otras sustancias no reactivas.

El papel de la mufla

La característica clave es la mufla en sí, típicamente hecha de cerámica. Evita el contacto directo entre los elementos calefactores y la muestra. Esta separación protege la muestra de la contaminación y asegura que el calor se transfiera uniformemente por radiación.

Cuando es necesaria una atmósfera controlada

Para procesos que involucran materiales que reaccionan con el oxígeno a altas temperaturas, controlar la atmósfera dentro de la mufla es crítico. Aquí es donde se introducen gases especializados.

Prevención de la oxidación y la contaminación

La razón principal para usar un gas de proceso es desplazar el oxígeno del aire ambiente. A altas temperaturas, el oxígeno oxidará rápidamente la mayoría de los metales, formando una capa de cascarilla u óxido que puede arruinar el componente. Una atmósfera inerte previene esto.

Gases protectores comunes

El nitrógeno (N₂) y el argón (Ar) son las opciones más comunes para crear una atmósfera protectora o inerte. Son químicamente estables y no reaccionan con los materiales que se calientan, incluso a temperaturas extremas. Esto es esencial para aplicaciones como la soldadura fuerte, la sinterización y el recocido de metales sensibles.

Cómo funciona en la práctica

En un horno con atmósfera controlada, el gas inerte se alimenta desde un tanque de suministro a la cámara de la mufla. El gas purga la cámara, expulsando el aire ambiente a través de un orificio de liberación o ventilación dedicado. Esto crea un ambiente con bajo contenido de oxígeno para proteger la pieza de trabajo.

Distinción entre gas combustible y gas de proceso

Es crucial diferenciar entre el gas utilizado para calentar el horno y el gas utilizado para controlar la atmósfera interna.

Combustible para calefacción

Algunos hornos de mufla industriales son calentados por combustible, lo que significa que generan calor quemando un gas combustible como gas natural, propano o petróleo. Esta combustión ocurre fuera de la cámara de mufla sellada, calentándola desde el exterior.

Atmósfera para procesamiento

Los gases de proceso, como el nitrógeno y el argón, se utilizan dentro de la cámara de la mufla. Su propósito es puramente químico —crear un ambiente específico para el material— no generar calor.

Hornos eléctricos vs. de combustible

Muchos hornos de mufla de laboratorio y modernos industriales son calentados eléctricamente. En estos modelos, el concepto de gas combustible es irrelevante. La única consideración del gas es si se necesita una atmósfera controlada para el proceso en sí.

Comprender las compensaciones

Elegir utilizar una atmósfera controlada introduce nuevas consideraciones que son importantes de entender.

Costo y complejidad

Un horno diseñado para atmósferas controladas es más complejo y costoso que un horno de aire estándar. Requiere componentes adicionales como líneas de gas, medidores de flujo y reguladores, junto con el costo continuo del gas mismo.

Requisitos de pureza del gas

Para aplicaciones metalúrgicas o electrónicas altamente sensibles, la pureza del gas inerte puede ser crítica. Cantidades traza de oxígeno o humedad en el suministro de gas a veces pueden ser suficientes para comprometer el proceso.

No es un verdadero vacío

Crear una atmósfera inerte purgando con gas no es lo mismo que crear un vacío. Si bien elimina eficazmente la mayor parte del oxígeno, puede ser necesario un ambiente de baja presión para ciertos procesos avanzados, lo que requeriría un horno de vacío en su lugar.

Tomar la decisión correcta para su aplicación

Su elección depende directamente del material que esté procesando y del resultado deseado.

- Si su enfoque principal es el calcinado, el secado o el tratamiento térmico de materiales no reactivos: Un horno estándar que funcione en aire ambiente suele ser todo lo que necesita.

- Si su enfoque principal es la soldadura fuerte, la sinterización o el recocido de metales sensibles a la oxidación: Necesita un horno capaz de utilizar una atmósfera de gas inerte, como nitrógeno o argón.

- Si está operando un horno de combustible: El combustible será un gas combustible como el gas natural, que es completamente independiente de cualquier gas de proceso utilizado dentro de la mufla.

En última instancia, seleccionar el gas adecuado se trata de controlar el entorno químico para lograr las propiedades precisas del material que necesita.

Tabla resumen:

| Tipo de gas | Propósito | Ejemplos comunes |

|---|---|---|

| Aire ambiente | Atmósfera predeterminada para procesos no reactivos | Calcinado, secado, tratamiento térmico de cerámica |

| Gas inerte (proceso) | Crea una atmósfera controlada y no reactiva | Nitrógeno (N₂), Argón (Ar) para sinterización, soldadura fuerte |

| Gas combustible | Calienta el horno (la combustión ocurre fuera de la mufla) | Gas natural, Propano (en hornos de combustible) |

¿Necesita lograr resultados precisos con sus procesos de tratamiento térmico?

Elegir la atmósfera adecuada para el horno es fundamental para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio, brindando la experiencia y el equipo confiable, desde hornos de mufla estándar hasta modelos avanzados con atmósfera controlada, para satisfacer sus necesidades específicas de laboratorio.

Contáctenos hoy para discutir su aplicación y asegurarse de tener la solución adecuada para sinterización, soldadura fuerte, recocido o calcinado.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿El punto de fusión cambia alguna vez? Desvele los secretos de la presión y la pureza

- ¿Cuáles son las condiciones para un horno de mufla? Garantice la seguridad, el rendimiento y la longevidad

- ¿Un horno es endotérmico o exotérmico? Descubra la ciencia de la calefacción del hogar

- ¿Cuál es el objetivo de un horno mufla? Lograr un procesamiento puro y a alta temperatura

- ¿Cuál es el material interior de un horno de mufla? Elija el revestimiento adecuado para su aplicación