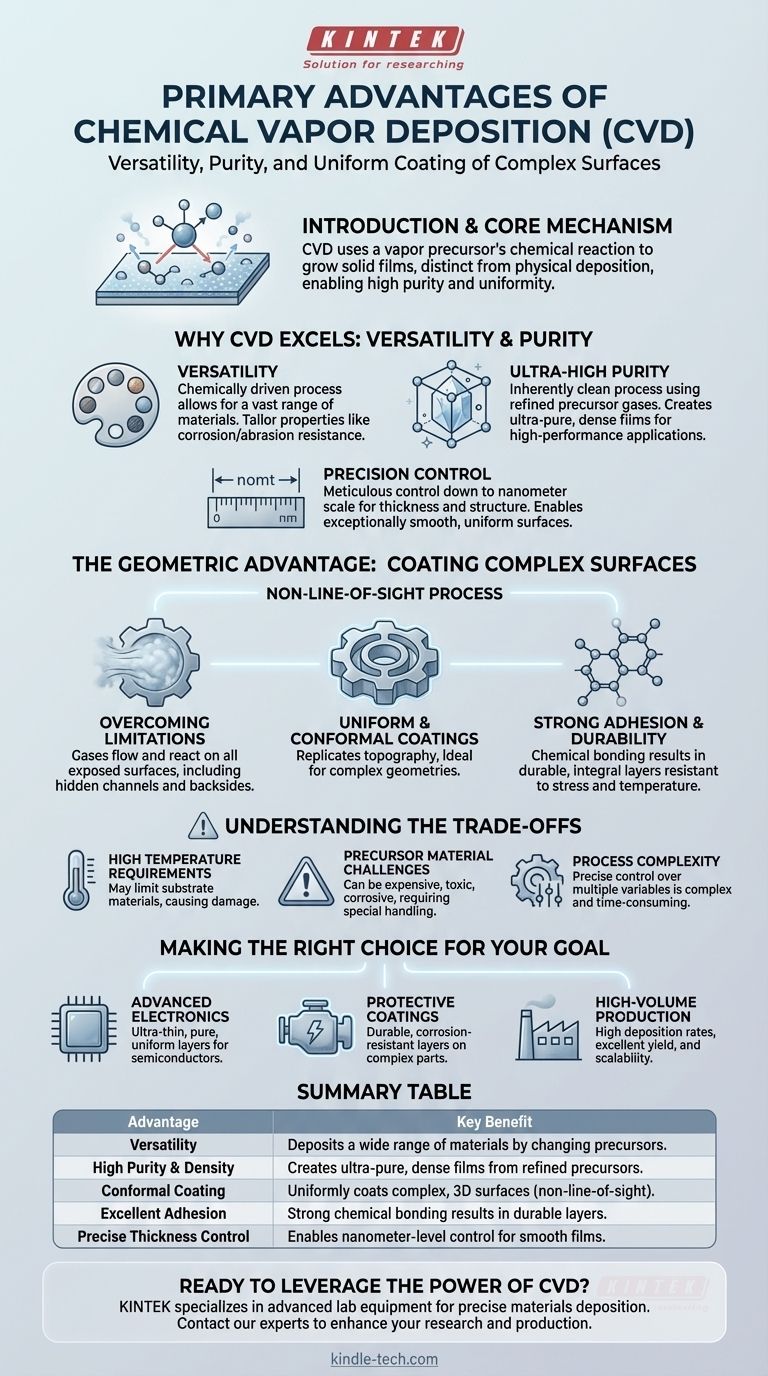

Las principales ventajas de la Deposición Química de Vapor (CVD) son su versatilidad, la pureza y calidad excepcionales de las películas que produce, y su capacidad única para recubrir uniformemente superficies complejas y tridimensionales. Esta combinación de atributos convierte a la CVD en una tecnología fundamental en industrias que van desde los semiconductores hasta la aeroespacial, donde las capas de material precisas, duraderas y conformes son críticas.

La fuerza central de la Deposición Química de Vapor reside en su proceso: utilizando una reacción química a partir de un precursor de vapor para hacer crecer una película sólida. Esta diferencia fundamental con los métodos de deposición física es la fuente de sus ventajas más significativas, permitiendo la creación de recubrimientos altamente puros y uniformes en prácticamente cualquier forma.

Por qué la CVD sobresale: Versatilidad y Pureza

El poder de la CVD comienza con su mecanismo fundamental. A diferencia de los procesos que pulverizan o evaporan físicamente material sobre una superficie, la CVD construye nuevo material capa por capa a través de reacciones químicas controladas.

Una base construida sobre reacciones químicas

Debido a que el proceso es impulsado químicamente, la CVD es increíblemente versátil. Al cambiar los gases precursores, la temperatura y la presión, se puede depositar una amplia gama de materiales, incluyendo metales, cerámicas y varios compuestos.

Esto permite a los ingenieros adaptar con precisión las propiedades del recubrimiento final, optimizando características como la resistencia a la corrosión, la resistencia a la abrasión o la conductividad eléctrica específica.

Logrando una pureza ultra alta

El proceso de CVD es inherentemente limpio. Los gases precursores pueden refinarse a niveles de pureza excepcionalmente altos, lo que se traduce directamente en la creación de películas sólidas ultra puras y densas.

Esta pureza es esencial para aplicaciones de alto rendimiento, como asegurar la conductividad eléctrica y térmica requerida en componentes electrónicos o la biocompatibilidad de implantes médicos.

Control de precisión hasta el nanómetro

La CVD permite un control meticuloso sobre el espesor y la estructura de la película. El proceso puede gestionarse para crear capas desde micras de espesor hasta una sola capa atómica, un nivel de precisión requerido para los circuitos eléctricos modernos y la nanotecnología.

Este control fino da como resultado superficies excepcionalmente lisas y uniformes en comparación con muchos métodos de recubrimiento alternativos.

La ventaja geométrica: Recubrimiento de superficies complejas

Una de las ventajas más distintivas de la CVD es su capacidad para depositar películas en objetos no planos con una uniformidad excepcional.

Superando las limitaciones de la línea de visión

La CVD es un proceso sin línea de visión. Los gases precursores fluyen y se difunden alrededor del objeto objetivo, reaccionando con todas las superficies expuestas, incluso aquellas en canales ocultos o en la parte posterior.

Piense en ello como una niebla penetrante que se asienta uniformemente en cada parte de una estructura compleja, a diferencia de una lata de pintura en aerosol que solo puede recubrir lo que puede "ver" directamente.

Recubrimientos uniformes y conformes

Esta naturaleza sin línea de visión permite la creación de recubrimientos altamente conformes que replican perfectamente la topografía del sustrato. La CVD puede recubrir uniformemente piezas intrincadas, por dentro y por fuera, lo que la hace ideal para componentes con geometrías complejas.

Fuerte adhesión y durabilidad

La unión química que ocurre en la superficie durante la deposición da como resultado recubrimientos con excelente adhesión. Estas capas se convierten en una parte integral del componente, creando una superficie duradera que puede soportar entornos de alto estrés y variaciones extremas de temperatura.

Comprendiendo las compensaciones

Aunque potente, la CVD no está exenta de desafíos. La verdadera experiencia requiere comprender sus limitaciones.

Requisitos de alta temperatura

Muchos procesos de CVD requieren altas temperaturas del sustrato para iniciar las reacciones químicas necesarias. Esto puede limitar los tipos de materiales que se pueden recubrir, ya que algunos sustratos pueden derretirse, deformarse o dañarse de otra manera por el calor.

Desafíos de los materiales precursores

Los productos químicos precursores utilizados en la CVD pueden ser caros, tóxicos, corrosivos o pirofóricos (se encienden en el aire). Esto requiere protocolos complejos y costosos de seguridad, almacenamiento y manipulación.

Complejidad del proceso

Lograr la película perfecta requiere un control preciso sobre múltiples variables, incluyendo la temperatura, la presión, los caudales de gas y la geometría del reactor. Optimizar un proceso de CVD puede ser complejo y llevar mucho tiempo.

Tomando la decisión correcta para su objetivo

La selección de una tecnología de deposición depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal son los productos electrónicos avanzados: La CVD es la opción superior para crear las capas ultrafinas, altamente puras y perfectamente uniformes requeridas para la fabricación de semiconductores.

- Si su enfoque principal son los recubrimientos protectores en piezas complejas: La capacidad sin línea de visión de la CVD la hace ideal para ofrecer capas duraderas y resistentes a la corrosión en componentes intrincados que los métodos físicos no pueden cubrir uniformemente.

- Si su enfoque principal es la producción escalable de alto volumen: La CVD ofrece altas tasas de deposición, excelente rendimiento y escalabilidad probada, lo que la convierte en una opción eficiente para la fabricación industrial.

En última instancia, la capacidad de la CVD para transformar un gas en una película sólida de alto rendimiento la convierte en una de las herramientas más potentes y adaptables de la ciencia de los materiales moderna.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Versatilidad | Deposita una amplia gama de materiales (metales, cerámicas) cambiando los gases precursores. |

| Alta Pureza y Densidad | Crea películas ultra puras y densas a partir de gases precursores refinados. |

| Recubrimiento Conforme | Recubre uniformemente superficies complejas y 3D (proceso sin línea de visión). |

| Excelente Adhesión | La fuerte unión química da como resultado capas duraderas e integradas. |

| Control Preciso del Espesor | Permite un control a nivel nanométrico para películas lisas y uniformes. |

¿Listo para aprovechar el poder de la CVD para las necesidades de recubrimiento de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la deposición precisa de materiales. Ya sea que esté desarrollando semiconductores, creando recubrimientos protectores para componentes aeroespaciales o realizando investigación de materiales de vanguardia, nuestra experiencia puede ayudarlo a lograr resultados superiores.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato