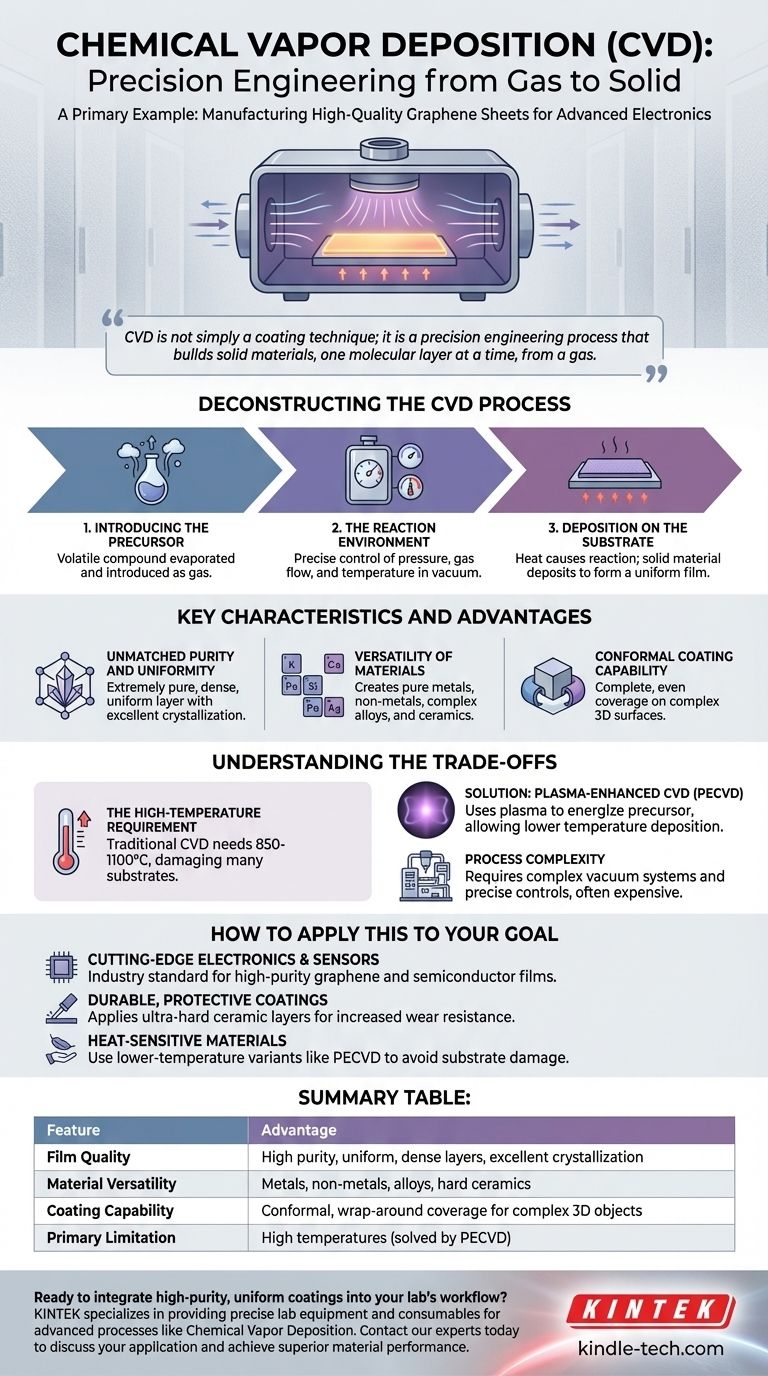

Un ejemplo principal de deposición química de vapor (CVD) es su uso en la fabricación de láminas de grafeno de gran área y alta calidad necesarias para la electrónica avanzada y los sensores. Este método se considera un enfoque líder porque puede producir capas uniformes de un solo átomo de espesor con un número muy bajo de defectos.

La deposición química de vapor no es simplemente una técnica de recubrimiento; es un proceso de ingeniería de precisión que construye materiales sólidos, una capa molecular a la vez, a partir de un gas. Este control es lo que le permite crear los materiales fundamentales para gran parte de nuestra tecnología moderna.

Deconstruyendo el Proceso CVD

En esencia, la deposición química de vapor es un método para crear una película delgada y sólida sobre una superficie, conocida como sustrato. Todo el proceso tiene lugar al vacío y depende de una secuencia precisa de eventos.

Paso 1: Introducción del Precursor

Un compuesto volátil, llamado precursor, es el material fuente para la película final. Este material se evapora y se introduce en una cámara de reacción como gas.

Paso 2: El Entorno de Reacción

El gas precursor fluye hacia una cámara sellada que contiene el sustrato. Las condiciones de la cámara, como la presión, el flujo de gas y la temperatura, se controlan meticulosamente.

Paso 3: Deposición sobre el Sustrato

El sustrato se calienta a una temperatura de reacción específica. Esta energía hace que el gas precursor reaccione o se descomponga, y el material sólido resultante se deposita sobre la superficie del sustrato, formando una película delgada y uniforme.

Características y Ventajas Clave

La CVD es valorada por su capacidad para producir películas con propiedades específicas y de alto rendimiento que son difíciles de lograr con otros métodos.

Pureza y Uniformidad Inigualables

El entorno de vacío controlado asegura que la película depositada sea extremadamente pura. Con el tiempo, el recubrimiento se acumula de manera uniforme, lo que resulta en una capa densa y uniforme con una excelente cristalización y baja tensión interna.

Versatilidad de Materiales

La CVD es increíblemente versátil. El proceso se puede adaptar para crear una amplia variedad de depósitos, incluidas películas de metal puro, películas no metálicas, aleaciones complejas y capas cerámicas o compuestas duras.

Capacidad de Recubrimiento Conformado

Una fuerza clave de la CVD es su capacidad para crear un recubrimiento que "envuelve" completamente. El precursor gaseoso puede alcanzar y depositarse en todas las superficies expuestas de un objeto tridimensional complejo, asegurando una cobertura completa y uniforme.

Comprender las Compensaciones

Aunque es potente, la CVD no está exenta de limitaciones. Comprender estas compensaciones es crucial para elegir el proceso de fabricación correcto.

El Requisito de Alta Temperatura

La CVD térmica tradicional a menudo requiere temperaturas de reacción muy altas, típicamente entre 850 y 1100 °C. Muchos materiales de sustrato no pueden soportar este nivel de calor sin dañarse o derretirse.

La Solución: Variantes de Baja Temperatura

Para superar la limitación del calor, se han desarrollado variantes especializadas. La CVD mejorada por plasma (PECVD), por ejemplo, utiliza plasma para energizar el gas precursor, lo que permite que la deposición ocurra a temperaturas mucho más bajas.

Complejidad del Proceso

La necesidad de sistemas de vacío, control preciso de la temperatura y el flujo de gas, y el manejo de materiales precursores volátiles hacen que la CVD sea un proceso complejo y a menudo costoso en comparación con métodos de recubrimiento más simples.

Cómo Aplicar Esto a Su Objetivo

Elegir la técnica de deposición correcta depende totalmente del resultado deseado y de las limitaciones de su material.

- Si su enfoque principal son la electrónica o los sensores de vanguardia: La CVD es el estándar de la industria para producir grafeno de alta pureza y otras películas semiconductoras esenciales para dispositivos de alto rendimiento.

- Si su enfoque principal es crear recubrimientos protectores duraderos: La CVD se utiliza para aplicar capas cerámicas ultraduras a herramientas y componentes industriales, aumentando drásticamente su resistencia al desgaste y su vida útil.

- Si su enfoque principal es trabajar con materiales sensibles al calor: Debe investigar variantes de menor temperatura como PECVD para depositar películas de alta calidad sin dañar el sustrato subyacente.

En última instancia, la deposición química de vapor es una tecnología fundamental que permite la fabricación de materiales avanzados desde los átomos hacia arriba.

Tabla Resumen:

| Característica | Ventaja |

|---|---|

| Calidad de la Película | Capas de alta pureza, uniformes y densas con excelente cristalización |

| Versatilidad del Material | Deposita metales, no metales, aleaciones y cerámicas duras |

| Capacidad de Recubrimiento | Cobertura conformada y envolvente para objetos 3D complejos |

| Limitación Principal | A menudo requiere altas temperaturas (resuelto por variantes como PECVD) |

¿Listo para integrar recubrimientos uniformes y de alta pureza en el flujo de trabajo de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos avanzados como la deposición química de vapor. Ya sea que esté desarrollando electrónica de vanguardia, creando recubrimientos protectores duraderos o trabajando con materiales sensibles al calor, nuestras soluciones están diseñadas para cumplir con los exigentes requisitos de los laboratorios modernos.

Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos apoyar su aplicación específica y ayudarlo a lograr un rendimiento superior del material.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo se fabrican los recubrimientos ópticos? Una guía para la deposición de películas delgadas de precisión

- ¿Qué papel juega el sistema de filamento calentado en iCVD? Logre la polimerización selectiva con KINTEK

- ¿Qué ventajas ofrece el equipo CVD para la deposición de Pt sobre TiO2? Precisión atómica para un rendimiento superior

- ¿Cuáles son los pasos involucrados en la deposición química de vapor? Una guía del proceso CVD

- ¿Por qué es esencial un MFC de alta precisión para los sistemas CVD? Garantiza un rendimiento superior en la separación de membranas

- ¿Cuáles son los pasos involucrados en la deposición de películas delgadas? Domina las 5 Etapas Clave para Recubrimientos de Precisión

- ¿Qué es el camino libre medio del magnetrón de pulverización catódica? La clave para películas delgadas densas y de alta pureza

- ¿Cuáles son las propiedades del carbono tipo diamante? Desbloquee un rendimiento de superficie superior