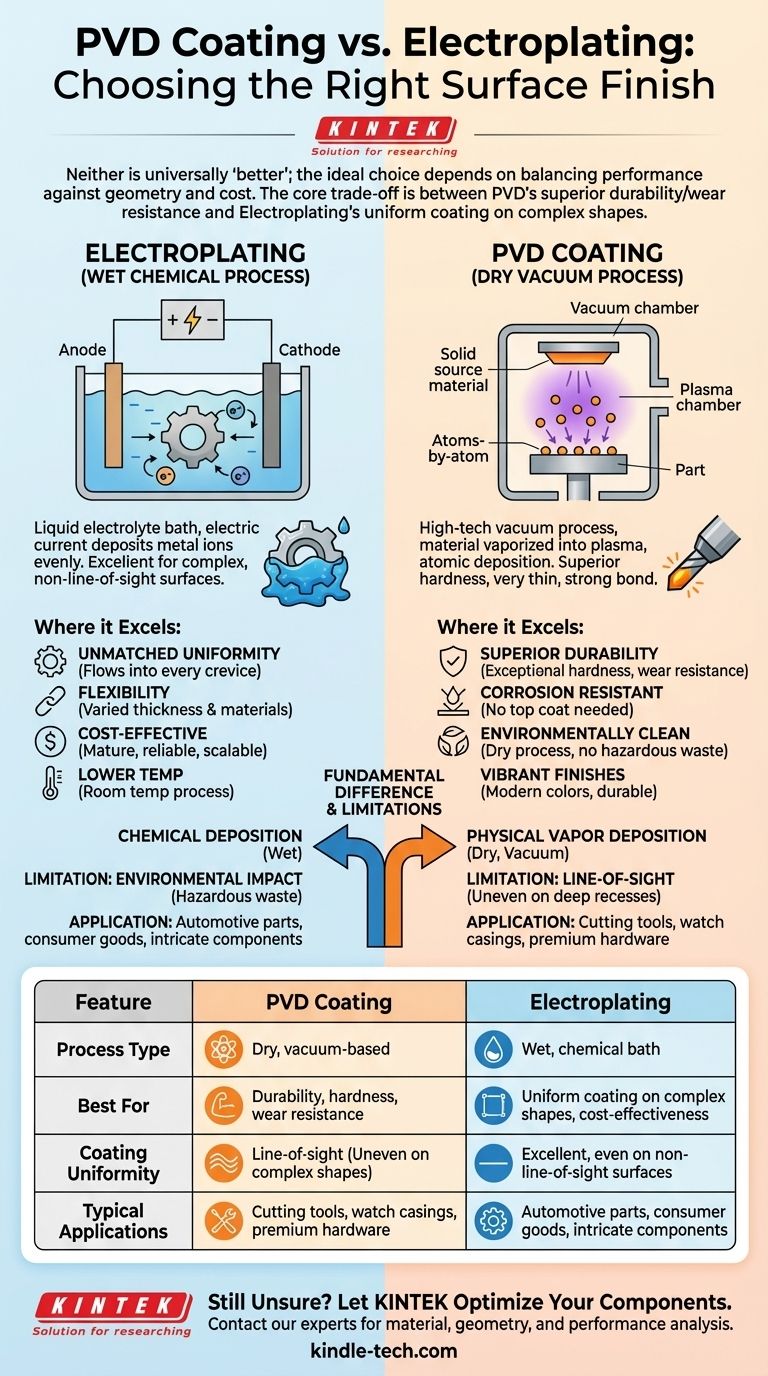

En resumen, el PVD es superior en durabilidad, resistencia al desgaste y dureza, mientras que el galvanizado es mejor para lograr un recubrimiento uniforme en formas complejas y a menudo es más rentable. Ninguno es universalmente "mejor"; la elección ideal depende completamente de los requisitos específicos de su aplicación, equilibrando el rendimiento con la geometría y el costo.

La decisión fundamental entre PVD y galvanizado es un compromiso entre rendimiento y versatilidad. El PVD proporciona un acabado superficial físicamente más duro y resistente, mientras que el galvanizado ofrece una capacidad inigualable para recubrir uniformemente superficies intrincadas y sin línea de visión.

¿Cuál es la diferencia fundamental?

Para tomar una decisión informada, primero debe comprender que estos dos procesos operan bajo principios completamente diferentes.

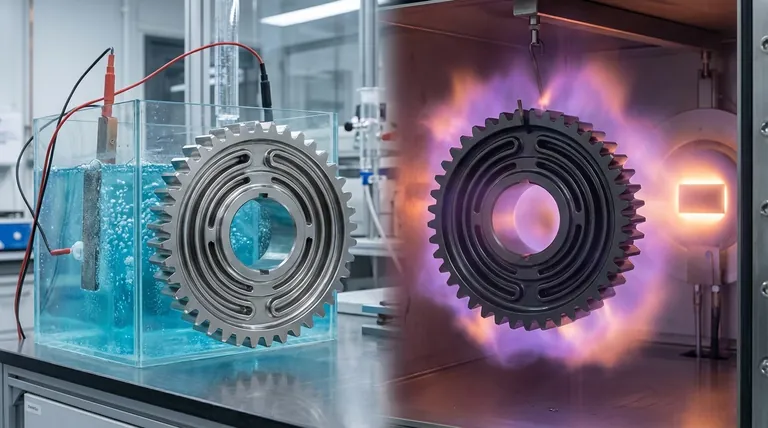

Galvanizado: un proceso químico "húmedo"

El galvanizado utiliza un baño químico líquido (un electrolito) y una corriente eléctrica. La pieza a recubrir se sumerge en el baño, y la corriente hace que los iones metálicos de la solución se depositen uniformemente sobre la superficie de la pieza.

Piense en ello como un proceso altamente controlado donde la electricidad persuade al metal para que se una químicamente a la superficie de un objeto.

PVD: un proceso de vacío "seco"

La deposición física de vapor (PVD) es un proceso de vacío de alta tecnología. Dentro de una cámara de vacío, un material fuente sólido (como titanio o circonio) se vaporiza en un plasma. Este vapor se deposita luego, átomo por átomo, sobre el objeto, formando un recubrimiento muy delgado, duro y fuertemente adherido.

Esto es más como pintar con aerosol a nivel atómico, ocurriendo en un vacío para asegurar la pureza y la adhesión.

Donde el recubrimiento PVD sobresale: durabilidad y rendimiento

Para aplicaciones donde la tenacidad es la principal preocupación, la tecnología PVD ofrece ventajas significativas.

Dureza y resistencia al desgaste superiores

Los recubrimientos PVD son excepcionalmente duros, a menudo formando capas cerámicas o compuestas sobre el sustrato. Esto da como resultado un acabado altamente resistente a los arañazos, la abrasión y el desgaste diario.

Por eso el PVD es el estándar para herramientas de corte de alto rendimiento, cajas de relojes y herrajes premium.

Excelente resistencia a la corrosión y al deslustre

A diferencia de muchos acabados galvanizados que requieren una capa superior transparente para protección, los recubrimientos PVD son inherentemente resistentes a la corrosión y al deslustre por la luz UV, el agua salada y los productos químicos comunes. El acabado que obtiene es el acabado que dura.

Ventajas medioambientales

El proceso PVD es ambientalmente limpio. Es un proceso seco que no produce los residuos químicos peligrosos a menudo asociados con el galvanizado tradicional, lo que lo convierte en una opción más sostenible.

Donde el galvanizado se mantiene firme: versatilidad y costo

A pesar de los beneficios de rendimiento del PVD, el proceso de galvanizado, establecido desde hace mucho tiempo, sigue siendo la opción superior para muchas aplicaciones críticas.

Uniformidad de recubrimiento inigualable

Debido a que el galvanizado es un proceso "húmedo", el electrolito líquido fluye hacia cada grieta y canal interno de una pieza. Esto asegura un recubrimiento completamente uniforme y consistente, incluso en geometrías altamente complejas y sin línea de visión.

Flexibilidad en espesor y materiales

El galvanizado ofrece un mayor control sobre el espesor final del recubrimiento, permitiendo capas muy delgadas a muy gruesas según sea necesario. El proceso se ha perfeccionado para una amplia gama de metales y aleaciones, ofreciendo una paleta de materiales más amplia.

Un proceso maduro y rentable

Como tecnología que se ha perfeccionado durante un siglo, el galvanizado es fiable, bien comprendido y altamente escalable. Los requisitos de equipo y energía suelen ser menores que los del PVD, lo que lo convierte en una solución más económica para muchos componentes.

Comprensión de las ventajas y limitaciones

La verdadera experiencia proviene de comprender no solo los beneficios, sino también las limitaciones inherentes de cada tecnología.

El problema de la línea de visión con PVD

El PVD es un proceso de línea de visión. El material vaporizado viaja en línea recta, lo que dificulta mucho el recubrimiento uniforme de huecos profundos, orificios internos o formas tridimensionales complejas sin sistemas de rotación de piezas sofisticados y costosos.

El impacto ambiental del galvanizado

El galvanizado tradicional a menudo utiliza materiales peligrosos que requieren una manipulación y eliminación cuidadosas y costosas. Si bien los avances modernos han mejorado el proceso, su huella ambiental sigue siendo una consideración importante.

Consideraciones sobre el sustrato y la temperatura

Los procesos PVD operan a temperaturas elevadas (alrededor de 500 °C). Si bien esto es más bajo que otros métodos de deposición de vapor, aún puede ser lo suficientemente alto como para distorsionar o dañar materiales sensibles al calor. El galvanizado se realiza típicamente a temperatura ambiente o cerca de ella.

Tomar la decisión correcta para su aplicación

Para elegir correctamente, debe alinear el proceso con su objetivo principal.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: El PVD es la elección definitiva para productos como herramientas, armas de fuego, relojes y accesorios arquitectónicos de alto tráfico.

- Si su enfoque principal es recubrir formas complejas de manera uniforme: El galvanizado es superior para piezas con canales internos, ranuras profundas o geometrías intrincadas donde la cobertura completa es crítica.

- Si su enfoque principal es la rentabilidad para un acabado probado: Para muchas aplicaciones estándar donde la dureza extrema no es el requisito clave, el galvanizado sigue siendo la solución más económica y fiable.

- Si su enfoque principal es un acabado decorativo específico: Para el cromo clásico y profundo o el oro pulido, el galvanizado es el estándar. Para colores modernos como el plomo, el negro, el oro rosa o el bronce, el PVD ofrece un acabado más duradero y vibrante.

Al comprender la mecánica central de cada proceso, puede seleccionar el recubrimiento que ofrece el rendimiento, la apariencia y el valor precisos que exige su proyecto.

Tabla resumen:

| Característica | Recubrimiento PVD | Galvanizado |

|---|---|---|

| Tipo de proceso | Seco, basado en vacío | Húmedo, baño químico |

| Mejor para | Durabilidad, dureza, resistencia al desgaste | Recubrimiento uniforme en formas complejas, rentabilidad |

| Uniformidad del recubrimiento | Línea de visión (puede ser irregular en formas complejas) | Excelente, incluso en superficies sin línea de visión |

| Aplicaciones típicas | Herramientas de corte, cajas de relojes, herrajes premium | Piezas de automóviles, bienes de consumo, componentes intrincados |

¿Aún no está seguro de qué recubrimiento es el adecuado para su proyecto?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados, incluidas tecnologías de recubrimiento. Nuestros expertos pueden ayudarle a analizar sus requisitos específicos de material, geometría y rendimiento para determinar la solución óptima, ya sea un recubrimiento PVD duradero o un proceso de galvanizado versátil.

Le ayudamos a lograr:

- Rendimiento mejorado del producto: Seleccione el recubrimiento que maximice la durabilidad y la vida útil.

- Soluciones rentables: Equilibre las necesidades de rendimiento con las limitaciones presupuestarias.

- Experiencia técnica: Aproveche nuestro profundo conocimiento de la ciencia de los materiales y las aplicaciones de recubrimiento.

Optimicemos sus componentes juntos. ¡Contacte a nuestro equipo hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué son las películas recubiertas de diamante? Mejora los materiales con capas transparentes y superduras

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Vale la pena el recubrimiento de diamante? Maximice la vida útil y el rendimiento del componente

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación