Para ser directos, ni el horno de inducción (IF) ni el horno de arco eléctrico (EAF) son universalmente "mejores". La elección óptima depende totalmente de sus objetivos operativos específicos, particularmente en lo que respecta a la escala de producción, el tipo de materia prima que utiliza y la calidad metalúrgica final requerida. Un EAF está diseñado para una potencia bruta y el refinado a gran escala, mientras que un IF destaca en precisión, eficiencia y limpieza.

La diferencia fundamental es esta: un Horno de Arco Eléctrico es una herramienta de refinado de gran volumen más adecuada para fundir grandes cantidades de chatarra bruta, mientras que un Horno de Inducción es un instrumento de fusión de alta precisión ideal para producir aleaciones limpias y específicas con la máxima eficiencia.

La diferencia fundamental en el método de calentamiento

La elección entre un EAF y un IF comienza con la comprensión de cómo genera calor cada uno. Este mecanismo central dicta casi todas sus respectivas fortalezas y debilidades.

Horno de Arco Eléctrico (EAF): El enfoque de fuerza bruta

Un EAF funde el metal utilizando calor indirecto. Crea un inmenso arco eléctrico entre electrodos de grafito y la carga metálica en su interior.

Este arco, que alcanza miles de grados, irradia un calor intenso que funde la chatarra y la escoria circundante. Este método es increíblemente potente y eficaz para manejar materiales grandes y no refinados, como chatarra de acero triturada.

Horno de Inducción (IF): El enfoque de precisión

Un IF utiliza el principio de inducción electromagnética para el calentamiento directo. Una bobina eléctrica genera un potente campo magnético alterno alrededor del crisol que contiene el metal.

Este campo magnético induce corrientes eléctricas directamente dentro del propio metal, haciendo que se caliente rápida y eficientemente de adentro hacia afuera. Este proceso es inherentemente más limpio y controlado.

Comparación de métricas de rendimiento fundamentales

Teniendo en cuenta el mecanismo de calentamiento, podemos comparar objetivamente las dos tecnologías en las métricas que más importan en una fundición o una operación siderúrgica.

Velocidad y eficiencia térmica

El IF es el claro ganador aquí. Debido a que el calor se genera directamente dentro del metal, el proceso es extremadamente rápido y tiene una eficiencia térmica mucho mayor, hasta del 98% en algunos diseños.

El EAF es menos eficiente. Depende de la transferencia de calor desde el arco al metal, perdiendo una energía significativa a través de las paredes y la tapa del horno.

Control metalúrgico y calidad

Esta área es más matizada, con ventajas distintas para cada horno.

El entorno agresivo y de alta temperatura del EAF lo hace muy eficaz para la desfosforación y el refinado de chatarra metálica bruta, a menudo impura. Sin embargo, introduce niveles más altos de nitrógeno y corre el riesgo de absorción de carbono por parte de los electrodos de grafito.

El IF proporciona un control superior. La acción de agitación electromagnética garantiza un baño fundido perfectamente homogéneo, fundamental para aleaciones de alta calidad. Evita la absorción de carbono por completo y produce acero con menor contenido de nitrógeno, aunque puede resultar en un mayor contenido de oxígeno si no se gestiona adecuadamente.

Impacto ambiental

El horno de inducción es significativamente más respetuoso con el medio ambiente. Produce un mínimo de gases de escape, residuos y ruido.

En contraste, el proceso EAF es conocido por generar considerable polvo, humos y ruido fuerte, lo que requiere sistemas de control ambiental extensos.

Comprensión de las compensaciones y aplicaciones

La elección correcta se vuelve clara cuando se sopesan las compensaciones prácticas frente a su aplicación específica.

Escala operativa y materia prima

El EAF es el líder indiscutible para la producción a gran escala. Su capacidad para fundir cientos de toneladas de chatarra de acero bruta y de menor costo a la vez lo convierte en la columna vertebral de la siderurgia moderna de "mini-molinos".

El IF es más adecuado para lotes pequeños a medianos. Opera de manera más eficiente con chatarra limpia y preseleccionada o aleaciones conocidas, ya que sus capacidades de refinado son más limitadas en comparación con un EAF.

Recuperación de metales y costes de aleación

El proceso de fusión suave del IF da como resultado una mayor tasa de recuperación de metales y una menor quema de elementos de aleación caros. Esto puede generar importantes ahorros de costes al producir aleaciones de alto valor.

El proceso violento del EAF puede provocar una mayor pérdida de metales y aleaciones valiosas debido a la oxidación y la escoria.

Flexibilidad operativa

Los EAF son robustos y generalmente adecuados para ciclos exigentes de arranque y parada.

Ciertos tipos de hornos de inducción, en particular los diseños de tipo núcleo, son más eficientes cuando se operan continuamente y rara vez se les permite enfriarse, lo que los hace menos flexibles para operaciones con cambios frecuentes de aleación o horarios intermitentes.

Tomar la decisión correcta para su objetivo

Su decisión no debe basarse en qué horno es "mejor" en el vacío, sino en cuál es la herramienta correcta para su objetivo específico.

- Si su enfoque principal es la producción a gran escala a partir de chatarra bruta: El EAF es la opción superior por su inmensa potencia, gran capacidad y robustas capacidades de refinado.

- Si su enfoque principal son las aleaciones especiales de alta pureza y el cumplimiento medioambiental: El IF es el claro ganador debido a su calentamiento limpio, control preciso de la temperatura y mínimas emisiones.

- Si su enfoque principal es la eficiencia operativa y la preservación de aleaciones valiosas: La alta eficiencia térmica y la baja quema de elementos del IF lo convierten en el instrumento más rentable para crear productos finales de alta calidad.

En última instancia, elegir el horno correcto es una decisión estratégica que alinea las fortalezas inherentes de la tecnología con los requisitos de producción centrales de su negocio.

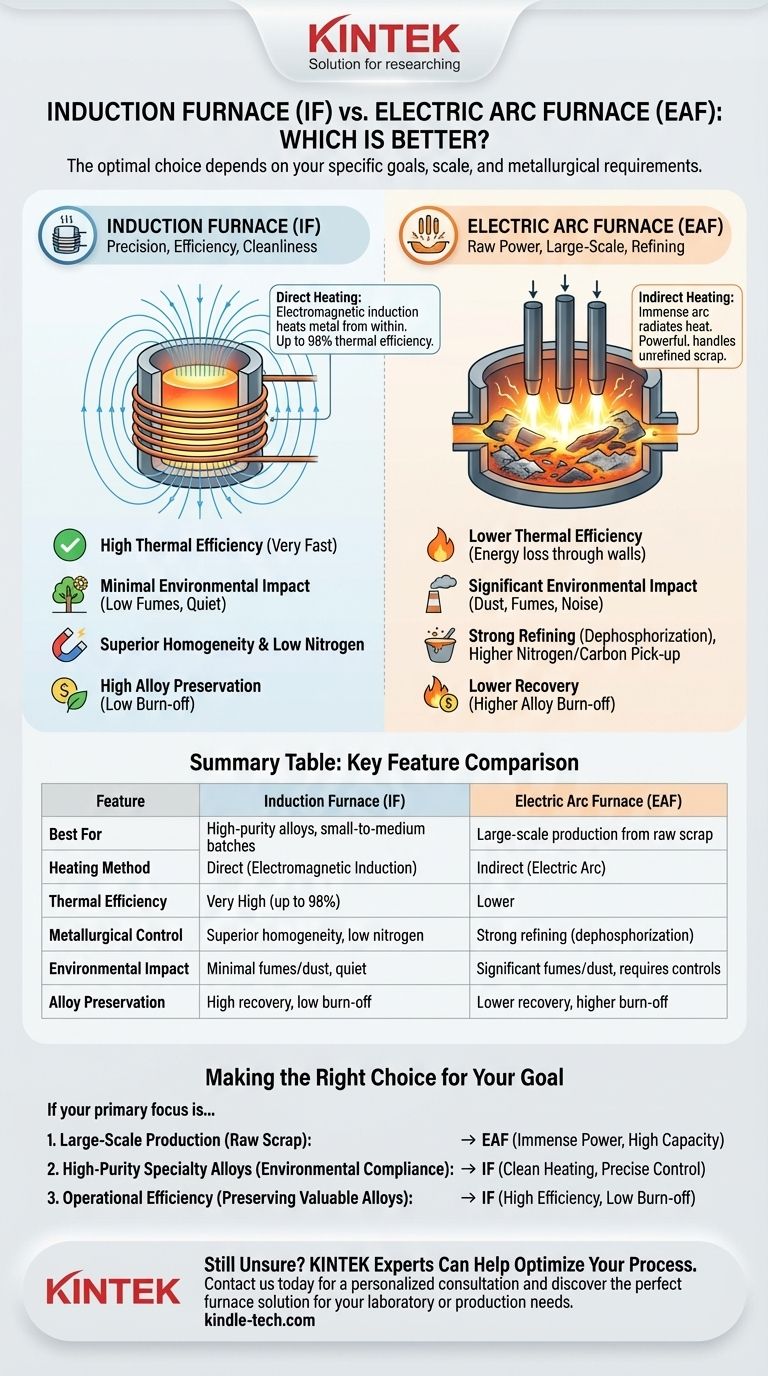

Tabla de resumen:

| Característica | Horno de Inducción (IF) | Horno de Arco Eléctrico (EAF) |

|---|---|---|

| Ideal para | Aleaciones de alta pureza, lotes pequeños a medianos | Producción a gran escala a partir de chatarra bruta |

| Método de calentamiento | Directo (inducción electromagnética) | Indirecto (arco eléctrico) |

| Eficiencia térmica | Muy alta (hasta 98%) | Menor |

| Control metalúrgico | Homogeneidad superior, bajo nitrógeno | Fuerte refinado (desfosforación) |

| Impacto ambiental | Mínimos humos/polvo, silencioso | Humo/polvo significativos, requiere controles |

| Preservación de aleaciones | Alta recuperación, baja quema | Menor recuperación, mayor quema |

¿Aún no está seguro de qué horno es adecuado para su laboratorio o línea de producción?

Elegir entre un horno de inducción y un horno de arco eléctrico es una decisión crítica que afecta la calidad de su producto, la eficiencia y los resultados finales. KINTEK, un especialista de confianza en equipos de laboratorio y consumibles, puede ayudarle a navegar por esta compleja elección.

Proporcionamos orientación experta y hornos de alto rendimiento adaptados a sus objetivos operativos específicos, ya sea que se centre en la producción de aleaciones especiales de alta pureza o necesite capacidades de fusión robustas a gran escala.

Permita que nuestros expertos le ayuden a optimizar su proceso. Contacte con KINTEL hoy mismo para una consulta personalizada y descubra la solución de horno perfecta para su laboratorio o sus necesidades de producción.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Qué es la técnica de fusión por arco al vacío? Descubra la precisión de la fusión por inducción al vacío