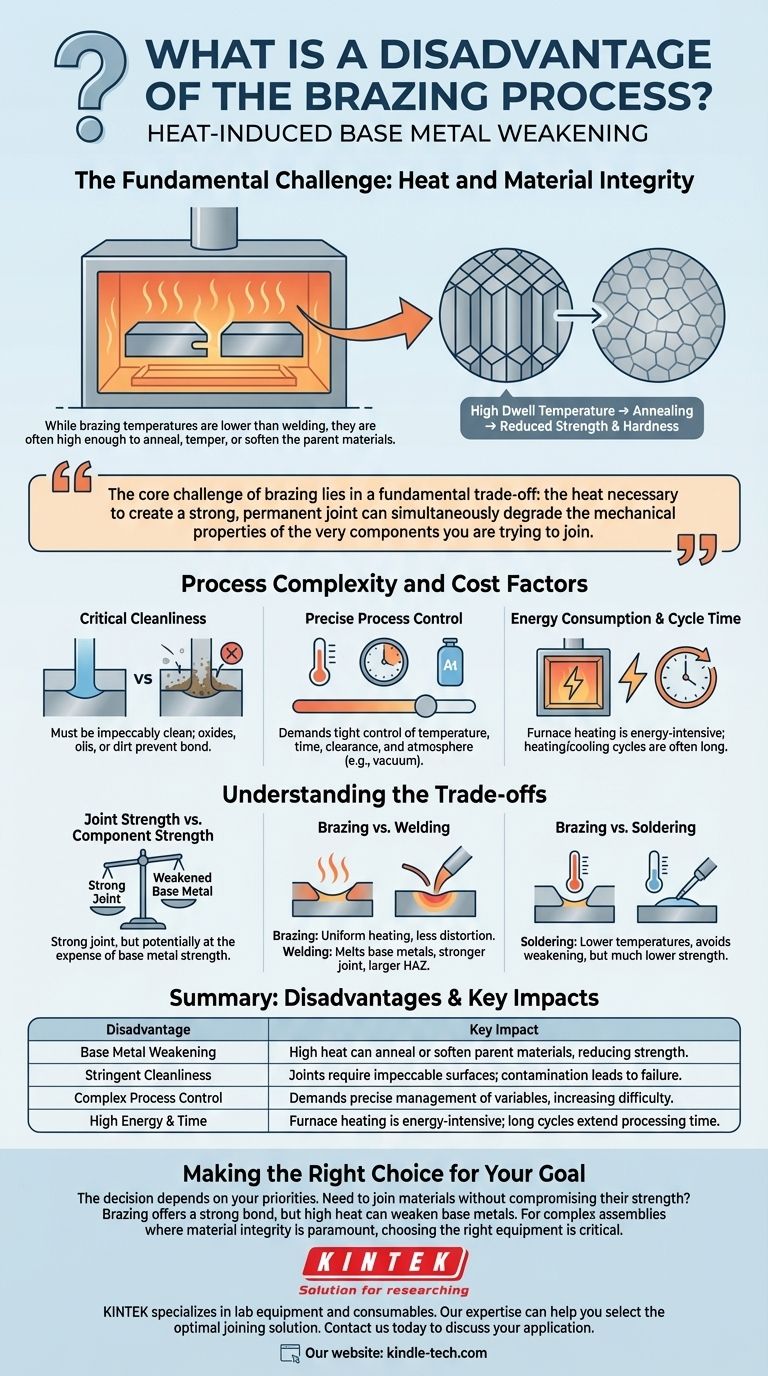

Una desventaja principal del proceso de soldadura fuerte (brazing) es el potencial de que el calor alto requerido debilite o altere negativamente las propiedades metalúrgicas de los metales base que se están uniendo. Aunque las temperaturas de soldadura fuerte son más bajas que las de soldadura por fusión (welding), a menudo son lo suficientemente altas como para recocer, revenir o ablandar los materiales base, lo que puede comprometer la resistencia general del conjunto terminado.

El desafío central de la soldadura fuerte radica en una compensación fundamental: el calor necesario para crear una unión fuerte y permanente puede degradar simultáneamente las propiedades mecánicas de los mismos componentes que se intenta unir.

El Desafío Fundamental: Calor e Integridad del Material

Para comprender las desventajas, primero debemos observar cómo funciona el proceso. La soldadura fuerte depende del calor para lograr una unión, y este calor tiene consecuencias.

Cómo Funciona la Soldadura Fuerte (Brazing)

La soldadura fuerte utiliza un metal de aporte (una aleación con un punto de fusión más bajo que los metales base) para unir dos superficies ajustadas estrechamente. El conjunto se calienta a una temperatura superior al punto de fusión del metal de aporte pero inferior al punto de fusión de los metales base.

Luego, el metal de aporte fundido es atraído hacia el espacio entre los componentes mediante acción capilar, creando una unión metalúrgica fuerte y permanente al enfriarse.

La Consecuencia No Deseada: Reducción de la Dureza del Material

El problema clave es que esta temperatura requerida, conocida como la temperatura de mantenimiento (dwell temperature), es a menudo lo suficientemente alta como para actuar como un proceso de tratamiento térmico en los materiales base.

Para muchos metales, especialmente aquellos que han sido endurecidos mediante endurecimiento por trabajo o tratamientos térmicos previos, esta exposición a altas temperaturas puede causar recocido (annealing), un proceso que ablanda el metal y reduce su resistencia y dureza.

Complejidad del Proceso y Factores de Costo

Más allá del problema principal del ablandamiento del material, la soldadura fuerte presenta varios otros desafíos prácticos que contribuyen a su costo y dificultad generales.

La Necesidad Crítica de Limpieza

Las uniones de soldadura fuerte son muy sensibles a la contaminación. Para que el metal de aporte fluya correctamente y se una a los metales base, las superficies deben estar impecablemente limpias.

Cualquier óxido, aceite o suciedad evitará la acción capilar y resultará en una unión débil o fallida. Esto requiere pasos de pre-limpieza intensivos y, a menudo, costosos.

El Control Preciso del Proceso es Innegociable

La soldadura fuerte no es un proceso indulgente. Exige un control estricto sobre los parámetros esenciales, incluida la temperatura, el tiempo, la holgura de la unión y la atmósfera (por ejemplo, en la soldadura fuerte al vacío).

No lograr gestionar con precisión estas variables puede llevar a un llenado incompleto de la unión, erosión del metal base u otros defectos críticos. Este alto requisito técnico aumenta su complejidad.

Consumo de Energía y Tiempo de Ciclo

Calentar todo un conjunto a la temperatura de soldadura fuerte, a menudo realizado en un horno, es un proceso que consume mucha energía.

Además, los ciclos de calentamiento y enfriamiento controlado pueden ser bastante largos, extendiendo el tiempo total de procesamiento y limitando el rendimiento en comparación con métodos de unión más rápidos como la soldadura por puntos.

Comprender las Compensaciones

Ningún proceso de unión es perfecto. Las desventajas de la soldadura fuerte deben sopesarse frente a sus ventajas únicas para tomar una decisión informada.

Resistencia de la Unión frente a Resistencia del Componente

La compensación principal es clara: se obtiene una unión fuerte, limpia y continua, pero potencialmente a expensas de la resistencia original de los metales base. Esto es diferente de los sujetadores mecánicos, que no alteran el material en absoluto.

Soldadura Fuerte (Brazing) frente a Soldadura por Fusión (Welding)

La soldadura por fusión funde los metales base en sí mismos, a menudo creando una unión más fuerte, pero también causando una tensión localizada significativa, distorsión y una zona afectada por el calor (ZAC) más grande que también puede debilitar el material. El calentamiento uniforme de la soldadura fuerte a menudo resulta en mucha menos distorsión, una ventaja clave para ensamblajes complejos o de precisión.

Soldadura Fuerte (Brazing) frente a Soldadura Blanda (Soldering)

La soldadura blanda es un proceso similar, pero utiliza temperaturas mucho más bajas y metales de aporte de menor resistencia. Evita el problema de debilitar los metales base, pero produce una unión con una resistencia mecánica significativamente menor.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar soldadura fuerte depende enteramente de las prioridades y limitaciones específicas de su proyecto.

- Si su enfoque principal es la máxima resistencia del componente: Debe tener en cuenta el posible ablandamiento inducido por el calor de los metales base o elegir un proceso de unión alternativo de baja temperatura.

- Si su enfoque principal es unir formas complejas con distorsión mínima: La soldadura fuerte es una excelente opción, pero debe estar preparado para los estrictos controles de proceso y los requisitos de limpieza.

- Si su enfoque principal es crear uniones continuas y a prueba de fugas: La soldadura fuerte proporciona un rendimiento superior en comparación con la sujeción mecánica, justificando su mayor complejidad de proceso.

Al comprender estas compensaciones inherentes, puede determinar con confianza si la soldadura fuerte es la solución óptima para su desafío de ingeniería específico.

Tabla Resumen:

| Desventaja | Impacto Clave |

|---|---|

| Debilitamiento del Metal Base | El calor alto de la soldadura fuerte puede recocer o ablandar los materiales base, reduciendo su resistencia y dureza originales. |

| Limpieza Rigurosa | Las uniones requieren superficies impecablemente limpias; cualquier contaminación conduce a uniones débiles o fallidas. |

| Control de Proceso Complejo | Exige una gestión precisa de la temperatura, el tiempo y la atmósfera, lo que aumenta la dificultad técnica. |

| Alta Energía y Tiempo | El calentamiento en horno consume mucha energía y los ciclos de enfriamiento controlado extienden el tiempo de procesamiento. |

¿Necesita unir materiales sin comprometer su resistencia?

La soldadura fuerte ofrece una unión fuerte y limpia, pero su calor alto puede debilitar sus metales base. Para ensamblajes complejos donde la integridad del material es primordial, seleccionar el equipo y el proceso correctos es fundamental.

KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades de laboratorio. Nuestra experiencia puede ayudarle a seleccionar la solución de unión óptima para sus materiales y objetivos de proyecto específicos, garantizando rendimiento y fiabilidad.

Contáctenos hoy para discutir su aplicación y descubrir cómo podemos apoyar su éxito. Póngase en contacto a través de nuestro formulario de contacto.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuáles son las configuraciones típicas de zonas de calentamiento y las capacidades máximas de temperatura de los hornos de tubo? Encuentre la configuración adecuada para su laboratorio

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa