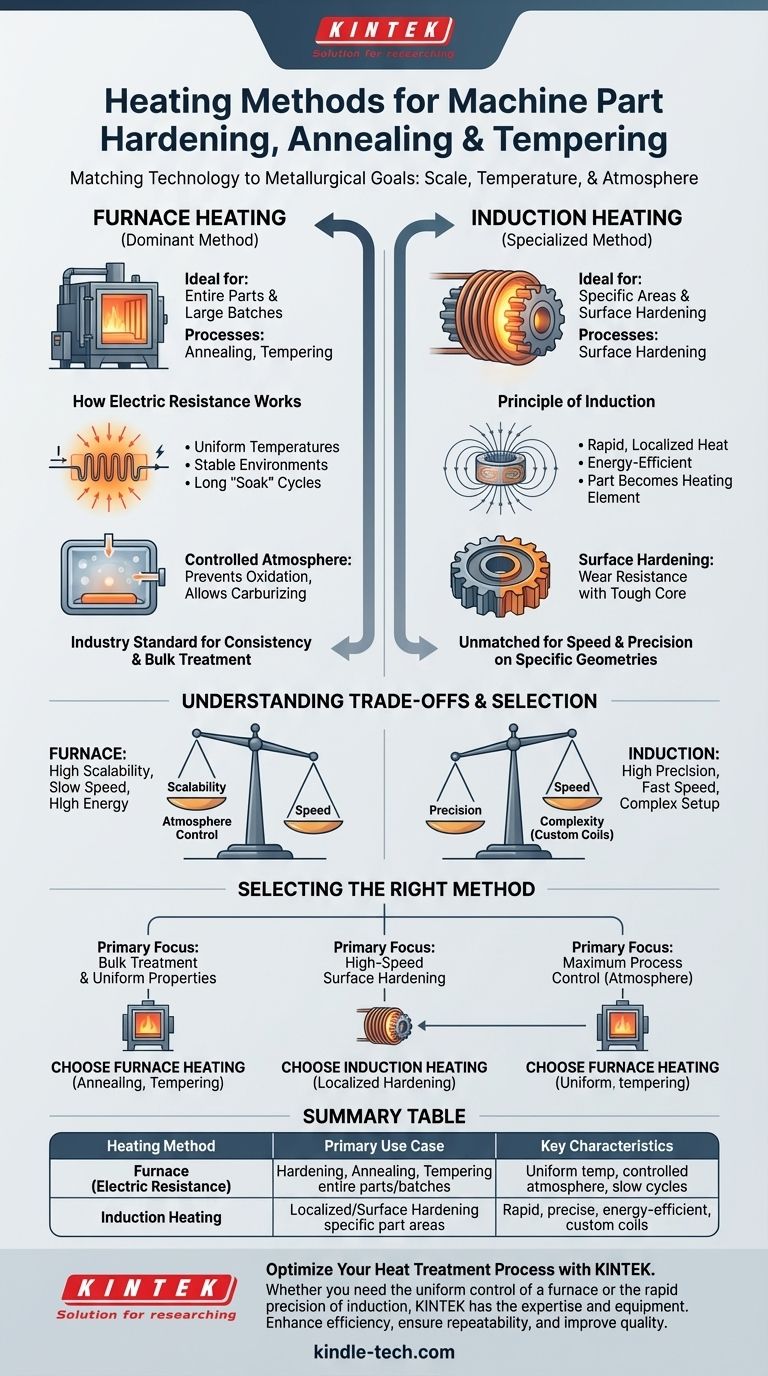

Para la mayoría de las aplicaciones industriales, los procesos de tratamiento térmico de endurecimiento, recocido y revenido se basan en el calentamiento por resistencia eléctrica dentro de un horno con atmósfera controlada. Este método proporciona las temperaturas uniformes y los entornos estables necesarios para tratar piezas de maquinaria completas. Para aplicaciones que requieren el tratamiento de solo un área específica, el calentamiento por inducción es una alternativa común y muy eficaz.

La elección de la tecnología de calentamiento no consiste en encontrar un método superior, sino en adaptar la tecnología al objetivo metalúrgico. La decisión está impulsada por la temperatura requerida, la escala del tratamiento (la pieza completa frente a un área específica) y la necesidad de control atmosférico.

El método dominante: Calentamiento en horno

Para tratar componentes completos o grandes lotes de piezas, los hornos son el estándar de la industria. Proporcionan el calor estable y uniforme esencial para la mayoría de los procesos de tratamiento térmico.

Cómo funcionan los hornos de resistencia eléctrica

Estos hornos operan con un principio sencillo: se pasa una corriente eléctrica alta a través de elementos calefactores de alta resistencia. Estos elementos, que pueden estar hechos de materiales como aleaciones de níquel-cromo, carburo de silicio o molibdeno, se calientan y calientan la cámara del horno mediante radiación y convección.

La pieza o piezas dentro de la cámara absorben esta energía, lo que permite elevar y mantener su temperatura con gran precisión.

Por qué los hornos destacan en el recocido y el revenido

El recocido y el revenido se definen por la necesidad de un control preciso de la temperatura durante períodos prolongados. El recocido, por ejemplo, a menudo requiere una "soak" (mantenimiento) larga a una temperatura específica seguida de un enfriamiento muy lento y controlado para lograr la máxima suavidad y ductilidad.

Un horno es el entorno ideal para esto, ya que su masa térmica y sus elementos calefactores controlados proporcionan estabilidad y uniformidad en toda la pieza de trabajo.

El papel fundamental de una atmósfera controlada

Muchos procesos de endurecimiento requieren una atmósfera específica para prevenir reacciones químicas indeseables, como la oxidación (formación de cascarilla), o para introducir intencionadamente elementos en la superficie de la pieza (como en la cementación).

Los hornos pueden sellarse y llenarse con gases inertes, gases reactivos o colocarse al vacío. Este control es fundamental para lograr las propiedades superficiales finales deseadas y es una ventaja principal de los tratamientos basados en horno.

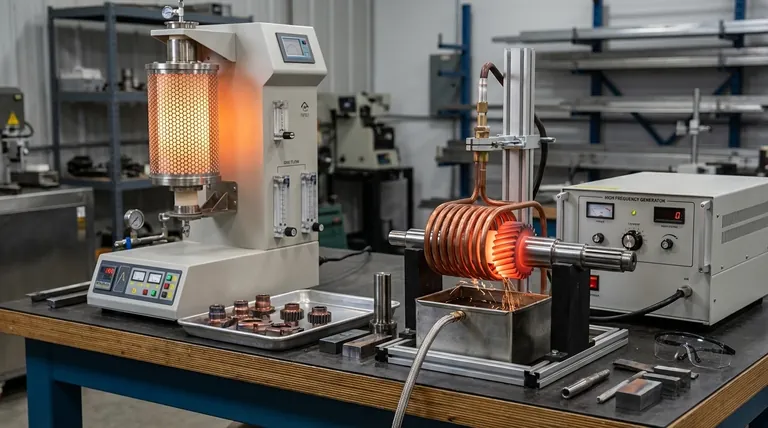

El método especializado: Calentamiento por inducción

Cuando solo una porción de una pieza de maquinaria necesita ser endurecida —como los dientes de un engranaje o la superficie de un eje— el calentamiento por inducción es el método preferido.

El principio de la inducción

El calentamiento por inducción utiliza un potente campo magnético alterno de alta frecuencia generado por una bobina de cobre. Cuando una pieza conductora (como el acero) se coloca dentro de este campo, el campo magnético induce corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la pieza.

La propia resistencia de la pieza al flujo de estas corrientes genera un calor intenso, rápido y localizado. La pieza se convierte en el elemento calefactor.

Aplicaciones clave para el endurecimiento

Esta técnica es inigualable para el endurecimiento superficial. Puede calentar la capa superficial de un componente de acero por encima de su temperatura de transformación en cuestión de segundos. Cuando la pieza se enfría inmediatamente después, solo esta fina capa superficial se endurece, mientras que el núcleo permanece más blando y resistente.

Esto crea un componente que es altamente resistente al desgaste en la superficie, pero que aún puede soportar impactos y choques sin fracturarse.

Comprender las compensaciones

Ningún método de calentamiento es perfecto para todos los escenarios. La elección implica claras compensaciones entre velocidad, coste, precisión y volumen.

Calentamiento en horno: Escalabilidad frente a velocidad

La principal ventaja de un horno es su capacidad para procesar piezas grandes y complejas o lotes enteros de piezas más pequeñas simultáneamente. Sin embargo, calentar toda la cámara del horno es un proceso lento que consume una energía considerable. Es ideal para procesos que requieren ciclos largos y lentos.

Calentamiento por inducción: Precisión frente a complejidad

La inducción es increíblemente rápida y energéticamente eficiente porque solo calienta la parte necesaria de la pieza de trabajo. Su principal inconveniente es que requiere un diseño de bobina de inducción personalizado para cada geometría de pieza específica, lo que hace que la configuración inicial sea más compleja y costosa.

Selección del método de calentamiento adecuado

Su elección final depende enteramente del resultado deseado para la pieza de maquinaria.

- Si su principal objetivo es el tratamiento a granel y las propiedades uniformes: El calentamiento en horno es el estándar de la industria por su consistencia y capacidad para manejar grandes lotes para recocido y revenido.

- Si su principal objetivo es el endurecimiento superficial de alta velocidad: El calentamiento por inducción ofrece una velocidad, precisión y eficiencia energética inigualables para tratar áreas localizadas específicas de una pieza.

- Si su principal objetivo es lograr el máximo control del proceso: Ambos métodos ofrecen alta precisión, pero el calentamiento en horno proporciona un control superior sobre la atmósfera de la pieza, lo cual es fundamental para muchas técnicas avanzadas de endurecimiento.

Comprender estos principios básicos le permite seleccionar una estrategia de calentamiento que diseñe con precisión las propiedades mecánicas deseadas para su aplicación.

Tabla de resumen:

| Método de calentamiento | Caso de uso principal | Características clave |

|---|---|---|

| Horno (Resistencia Eléctrica) | Endurecimiento, recocido, revenido de piezas/lotes completos | Temperatura uniforme, atmósfera controlada, ideal para ciclos lentos |

| Calentamiento por Inducción | Endurecimiento localizado/superficial de áreas específicas de la pieza | Rápido, preciso, energéticamente eficiente, requiere diseño de bobina personalizado |

Optimice su proceso de tratamiento térmico con KINTEK

Elegir la tecnología de calentamiento adecuada es fundamental para lograr las propiedades mecánicas precisas que requieren sus piezas de maquinaria. Ya sea que necesite el entorno uniforme y controlado de un horno para el recocido y el revenido, o la potencia rápida y localizada de la inducción para el endurecimiento superficial, KINTEK tiene la experiencia y el equipo para satisfacer sus necesidades de laboratorio y producción.

Como especialista en equipos de laboratorio y consumibles, ofrecemos soluciones fiables que mejoran la eficiencia, garantizan la repetibilidad y mejoran la calidad de su producto final.

Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y descubrir la solución de calentamiento ideal para su proyecto.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cuál es el proceso de recocido de tubos? Logre la suavidad y ductilidad óptimas para sus tuberías

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz