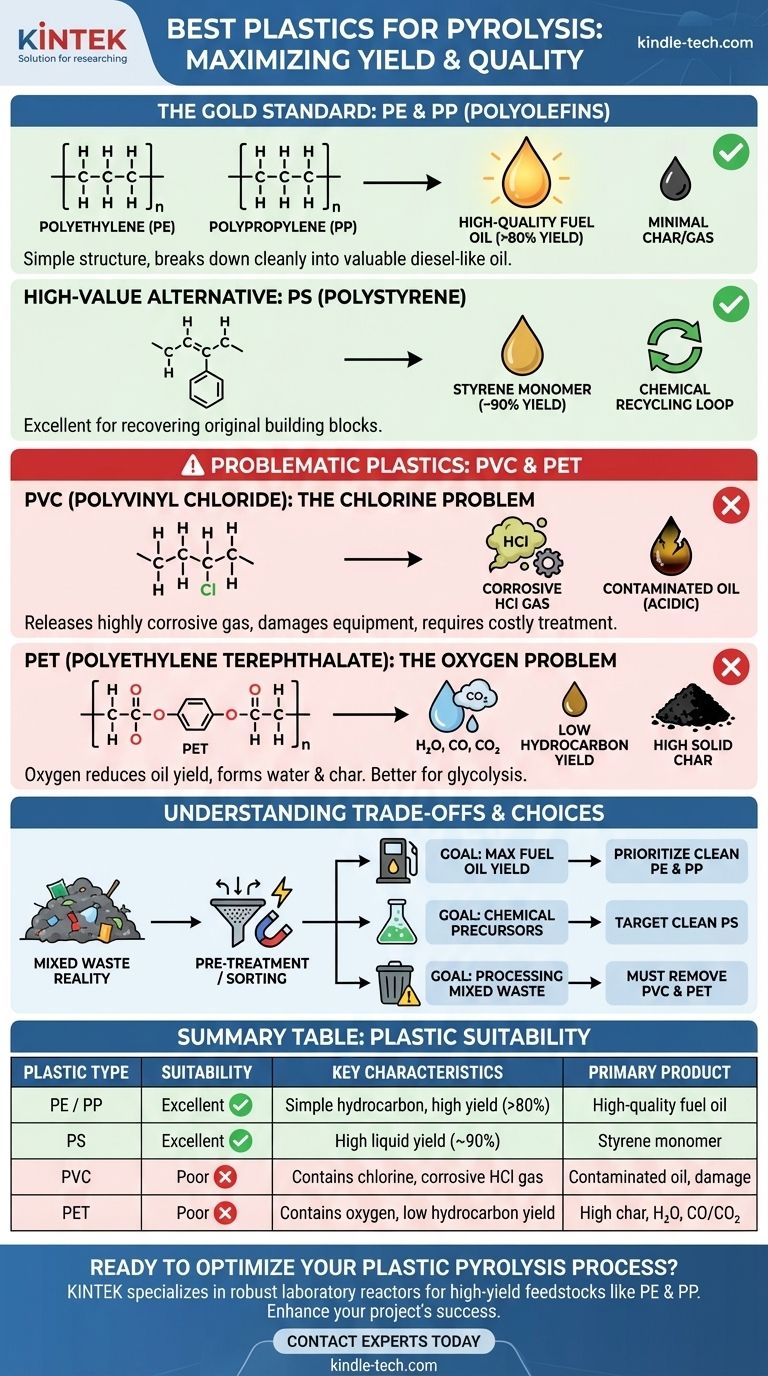

Desde un punto de vista técnico, los mejores plásticos para la pirólisis son las poliolefinas, específicamente el Polietileno (PE) y el Polipropileno (PP), seguidos de cerca por el Poliestireno (PS). Estos polímeros están compuestos por cadenas hidrocarbonadas simples que, al calentarse, se descomponen limpiamente en moléculas de hidrocarburos más pequeñas y valiosas que forman un aceite sintético de alta calidad, similar al combustible diésel.

El plástico ideal para la pirólisis es aquel con una estructura química simple, libre de átomos como cloro, oxígeno o nitrógeno. Estos "heteroátomos" complican el proceso, reducen la calidad del aceite y pueden crear subproductos corrosivos que dañan el equipo.

Por qué la estructura del polímero es el factor decisivo

El objetivo de la pirólisis es craquear térmicamente las largas cadenas de polímeros en moléculas de hidrocarburos líquidos más pequeñas y valiosas. La composición química del plástico de partida dicta directamente la eficiencia de este proceso y la calidad de los productos finales.

El estándar de oro: PE y PP

El polietileno (HDPE, LDPE) y el polipropileno (PP) se consideran las materias primas de primer nivel para la pirólisis. Son polímeros simples compuestos solo de carbono e hidrógeno.

Cuando se calientan en ausencia de oxígeno, sus largas cadenas se rompen de manera predecible. Este proceso produce un porcentaje muy alto de aceite líquido (a menudo superior al 80% en peso) y una cantidad mínima de gas no condensable y carbón sólido. El aceite resultante es rico en parafinas y olefinas, lo que lo convierte en un excelente precursor para combustibles.

Una alternativa de alto valor: PS

El poliestireno (PS) también funciona excepcionalmente bien en la pirólisis, produciendo a menudo un rendimiento líquido de hasta el 90%.

Sin embargo, el aceite procedente del PS es químicamente diferente. Es rico en monómero de estireno, el mismo químico utilizado para fabricar poliestireno en primer lugar. Esto convierte al PS en un candidato ideal para el reciclaje químico, cuyo objetivo es crear un ciclo cerrado recuperando los bloques de construcción originales.

Plásticos problemáticos y sus desafíos

Aunque muchos plásticos pueden procesarse, algunos introducen importantes obstáculos técnicos y económicos. Los problemas casi siempre se derivan de los heteroátomos en la cadena principal del polímero.

El problema del cloro: Cloruro de polivinilo (PVC)

El PVC es el plástico más problemático para la pirólisis. Su estructura contiene cloro, que se libera como gas de ácido clorhídrico (HCl) durante el proceso.

Este gas HCl es altamente corrosivo y causa daños graves a reactores, tuberías y condensadores. También contamina el aceite final, volviéndolo ácido y requiriendo costosos pasos de tratamiento secundario para neutralizar y eliminar el cloro. Incluso pequeñas cantidades de PVC en una materia prima mixta pueden hacer que una operación de pirólisis no sea económicamente viable.

El problema del oxígeno: Tereftalato de polietileno (PET)

El PET, comúnmente utilizado en botellas de bebidas, contiene una cantidad significativa de oxígeno en su estructura.

Durante la pirólisis, este oxígeno tiende a formar agua (H₂O), monóxido de carbono (CO) y dióxido de carbono (CO₂). Esto desvía una gran parte de la masa del plástico del aceite líquido utilizable, lo que reduce significativamente el rendimiento de hidrocarburos. También produce una mayor cantidad de carbón sólido en comparación con las poliolefinas. Por estas razones, el PET se adapta mejor a otros métodos de reciclaje como la glicólisis.

Comprensión de las compensaciones

En un escenario del mundo real, rara vez encontrará un flujo puro de un solo tipo de plástico. Las materias primas como los envases posconsumo o los residuos sólidos municipales son siempre mezclas.

Rendimiento frente a pureza

Los mayores rendimientos líquidos provienen del PE, PP y PS. Sin embargo, si la materia prima es una mezcla, la presencia de contaminantes como PVC y PET reducirá drásticamente el rendimiento general y degradará la calidad del producto final.

La realidad de los residuos mixtos

Para los operadores que procesan residuos plásticos mixtos, el paso crucial es el pretratamiento. Aunque los materiales de referencia enumeran los "plásticos mixtos contaminados con PET/PVC" como adecuados, esto solo es cierto si existe un sistema robusto y costoso para capturar y neutralizar el gas ácido.

Sin un sistema de este tipo, no es técnica ni económicamente factible. Las operaciones de pirólisis de plásticos mixtos más exitosas invierten fuertemente en tecnologías de clasificación para maximizar la concentración de PE y PP mientras minimizan la presencia de PVC.

Tomar la decisión correcta para su objetivo

Su elección de materia prima debe alinearse directamente con sus objetivos y capacidades operativas.

- Si su enfoque principal es maximizar el rendimiento de aceite combustible de alta calidad: Priorice flujos limpios y clasificados de Polietileno (PE) y Polipropileno (PP).

- Si su enfoque principal es producir precursores químicos valiosos: Apunte a una materia prima de Poliestireno (PS) limpia para recuperar monómero de estireno.

- Si está procesando residuos plásticos municipales o mixtos no clasificados: Su éxito depende de implementar una etapa de preclasificación para eliminar tanto PVC como PET como sea posible antes de que ingrese al reactor.

En última instancia, la selección y purificación de la materia prima son los factores más críticos que determinan el éxito técnico y la viabilidad económica de cualquier proyecto de pirólisis de plásticos.

Tabla de resumen:

| Tipo de plástico | Idoneidad para la pirólisis | Características clave | Producto principal |

|---|---|---|---|

| Polietileno (PE) / Polipropileno (PP) | Excelente | Cadena hidrocarbonada simple, alto rendimiento (>80%) | Aceite combustible de alta calidad |

| Poliestireno (PS) | Excelente | Alto rendimiento líquido (~90%) | Monómero de estireno para reciclaje químico |

| Cloruro de polivinilo (PVC) | Pobre | Contiene cloro, libera gas HCl corrosivo | Aceite contaminado, daño al equipo |

| Tereftalato de polietileno (PET) | Pobre | Contiene oxígeno, bajo rendimiento de hidrocarburos | Alto carbón, agua, CO/CO₂ |

¿Listo para optimizar su proceso de pirólisis de plásticos con el equipo adecuado? KINTEK se especializa en proporcionar reactores y sistemas de laboratorio robustos diseñados para manejar eficientemente materias primas de alto rendimiento como PE y PP. Nuestra experiencia garantiza que logre la máxima recuperación de aceite y estabilidad del proceso. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden mejorar el éxito de su proyecto de pirólisis.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuál es la construcción básica y el mecanismo de control de temperatura de un horno tubular de laboratorio? Domine el calentamiento de precisión para su laboratorio

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura