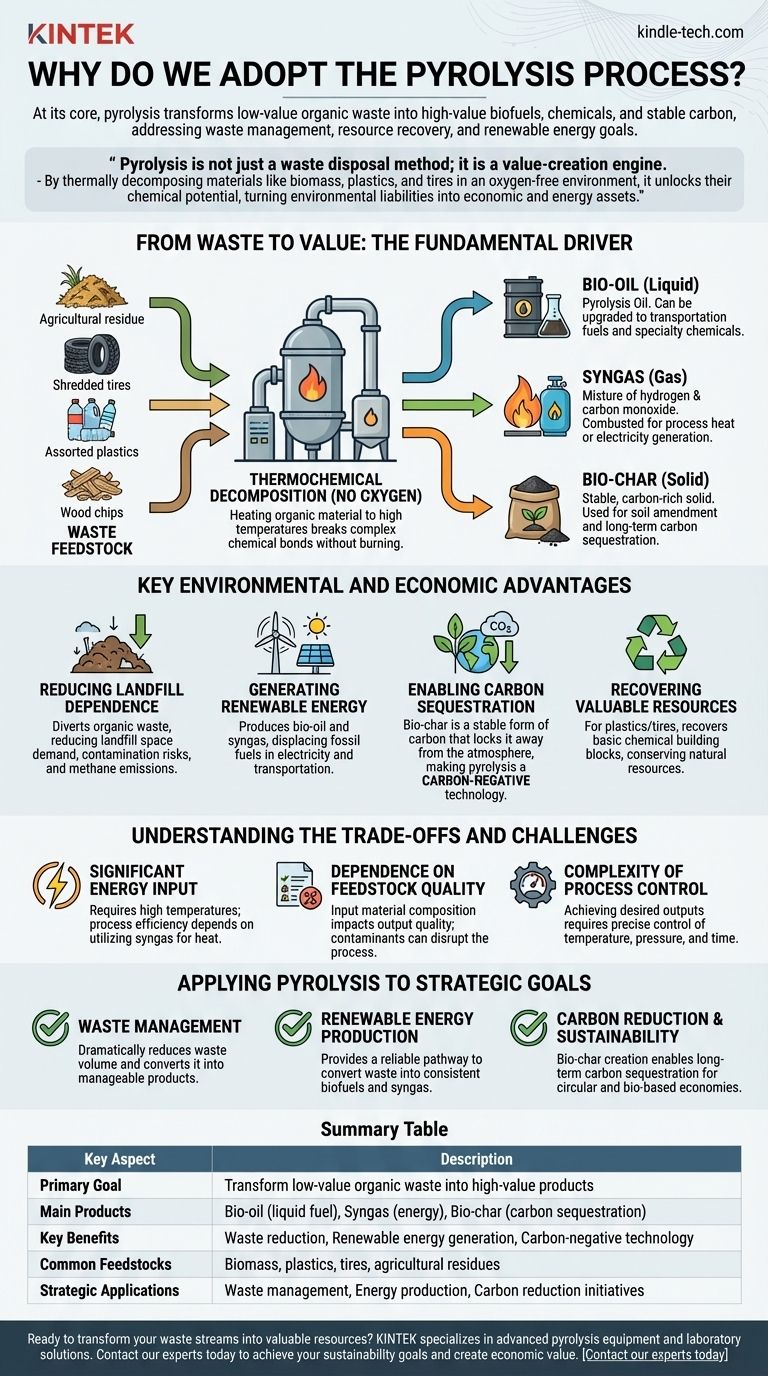

En esencia, el proceso de pirólisis se adopta porque es un método potente para transformar residuos orgánicos de bajo valor en productos de alto valor como biocombustibles, productos químicos y carbono estable. Proporciona una solución integral que aborda desafíos críticos e interconectados en la gestión de residuos, la recuperación de recursos y la transición hacia fuentes de energía renovable.

La pirólisis no es solo un método de eliminación de residuos; es un motor de creación de valor. Al descomponer térmicamente materiales como biomasa, plásticos y neumáticos en un ambiente libre de oxígeno, desbloquea su potencial químico, convirtiendo pasivos ambientales en activos económicos y energéticos.

El motor fundamental: De residuo a valor

La pirólisis es fundamentalmente una tecnología de transformación. Funciona cambiando la estructura química de los materiales, lo que nos permite recuperar valor de lo que de otro modo se descartaría.

Deconstrucción de materiales sin quemar

El proceso implica la descomposición termoquímica, lo que significa calentar el material orgánico a altas temperaturas en ausencia total o casi total de oxígeno.

Debido a que no hay oxígeno, el material no se combustiona ni se quema. En cambio, el calor rompe los enlaces químicos complejos, deconstruyendo el material en moléculas más simples y valiosas.

Creación de una gama versátil de productos

Este proceso de deconstrucción produce tres resultados distintos y útiles, cuyas proporciones exactas dependen de la materia prima y las condiciones operativas.

- Bioaceite (Líquido): Un líquido oscuro y denso a menudo denominado aceite de pirólisis. Puede mejorarse para convertirlo en combustibles de transporte o utilizarse como fuente de productos químicos especializados, ofreciendo una alternativa directa al petróleo.

- Gas de síntesis (Gas): Una mezcla de gases combustibles, principalmente hidrógeno y monóxido de carbono. Este gas puede quemarse in situ para alimentar el propio proceso de pirólisis o utilizarse para generar calor y electricidad.

- Biocarbo (Sólido): Un sólido estable y rico en carbono similar al carbón vegetal. Este material tiene una lista creciente de aplicaciones, desde enmienda de suelos hasta herramienta para el secuestro de carbono.

Ventajas ambientales y económicas clave

La decisión de adoptar la pirólisis está impulsada por una combinación única de gestión ambiental y oportunidad económica. Resuelve múltiples problemas a la vez.

Reducción de la dependencia de los vertederos

La pirólisis proporciona una alternativa muy eficaz a los vertederos para una amplia gama de residuos orgánicos, incluidos residuos agrícolas, residuos de madera, neumáticos usados y ciertos plásticos.

Al desviar este material, reduce la demanda de espacio en vertederos, minimiza el riesgo de contaminación del suelo y del agua y mitiga la liberación de metano, un potente gas de efecto invernadero.

Generación de energía renovable

El bioaceite y el gas de síntesis producidos son formas de energía renovable. Pueden desplazar a los combustibles fósiles en la generación de electricidad, la calefacción industrial y el transporte.

Esto ayuda a reducir la dependencia de los recursos fósiles finitos y disminuye la contaminación del aire y las emisiones de gases de efecto invernadero asociadas con su quema.

Facilitación del secuestro de carbono

La producción de biocarbo es uno de los beneficios ambientales más significativos. El biocarbo es una forma de carbono altamente estable que resiste la descomposición durante cientos o incluso miles de años.

Cuando este biocarbo se añade al suelo, el carbono que contiene se elimina eficazmente del ciclo atmosférico. Esto convierte a la pirólisis en una tecnología carbono negativa, lo que significa que puede resultar en una reducción neta de CO2 en la atmósfera.

Recuperación de recursos valiosos

Para corrientes de residuos como plásticos y neumáticos, la pirólisis permite la recuperación de bloques de construcción químicos básicos. Esto reduce la necesidad de extraer y procesar materias primas vírgenes, conservando los recursos naturales y ahorrando energía.

Comprensión de las compensaciones y los desafíos

Aunque es potente, la pirólisis no es una solución perfecta. Una evaluación objetiva y clara requiere reconocer sus desafíos operativos.

Importante aporte de energía

El proceso requiere mucha energía, ya que necesita mantener temperaturas muy altas. La eficiencia general y la ganancia neta de energía dependen en gran medida de utilizar la producción de gas de síntesis para ayudar a alimentar los propios requisitos de calor del sistema.

Dependencia de la calidad de la materia prima

La composición del material de entrada, o materia prima, influye directamente en la calidad y cantidad de los productos finales. Los contaminantes en la corriente de residuos pueden interrumpir el proceso o dar lugar a subproductos no deseados que requieren una gestión adicional.

Complejidad del control del proceso

Lograr un producto específico y deseado (por ejemplo, maximizar la producción de bioaceite) requiere un control preciso de la temperatura, la presión y el tiempo de procesamiento. La pirólisis es un proceso industrial sofisticado, no un método de eliminación simple.

Aplicación de la pirólisis a objetivos estratégicos

La decisión de adoptar la tecnología de pirólisis se toma mejor alineando sus capacidades con un objetivo estratégico principal.

- Si su enfoque principal es la gestión de residuos: La pirólisis ofrece una alternativa superior al vertido al reducir drásticamente el volumen de residuos y convertirlo en productos estables y manejables.

- Si su enfoque principal es la producción de energía renovable: El proceso proporciona una vía fiable para convertir diversos materiales residuales de origen local en biocombustibles y gas de síntesis consistentes.

- Si su enfoque principal es la reducción de carbono y la sostenibilidad: La creación de biocarbo permite el secuestro de carbono a largo plazo, convirtiendo a la pirólisis en una tecnología clave en las economías circulares y de base biológica.

En última instancia, adoptamos la pirólisis porque reformula fundamentalmente nuestro concepto de "residuo", tratándolo en cambio como un recurso valioso y sin explotar para un futuro más sostenible.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo principal | Transformar residuos orgánicos de bajo valor en productos de alto valor |

| Productos principales | Bioaceite (combustible líquido), Gas de síntesis (energía), Biocarbo (secuestro de carbono) |

| Beneficios clave | Reducción de residuos, Generación de energía renovable, Tecnología carbono negativa |

| Materias primas comunes | Biomasa, plásticos, neumáticos, residuos agrícolas |

| Aplicaciones estratégicas | Gestión de residuos, Producción de energía, Iniciativas de reducción de carbono |

¿Listo para transformar sus corrientes de residuos en recursos valiosos? KINTEK se especializa en equipos avanzados de pirólisis y soluciones de laboratorio que le ayudan a convertir residuos orgánicos en biocombustibles, productos químicos y productos de carbono estables. Nuestra experiencia en procesamiento termoquímico puede ayudarle a alcanzar sus objetivos de sostenibilidad mientras crea valor económico. Contacte con nuestros expertos hoy mismo para analizar cómo la tecnología de pirólisis puede beneficiar a su laboratorio o aplicación industrial específica.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis