En la deposición de películas delgadas, el vacío no es simplemente una condición pasiva; es una herramienta activa y esencial. Se requiere vacío para eliminar moléculas de gas no deseadas —como oxígeno, nitrógeno y vapor de agua— de la cámara de deposición. Sin él, estas partículas atmosféricas colisionarían con el material que se está depositando, dispersándolo aleatoriamente y contaminando químicamente la película final, comprometiendo así su integridad estructural y pureza.

El propósito fundamental de un vacío en la deposición de películas delgadas es crear un entorno controlado y ultralimpiable. Esto asegura que los átomos del material fuente puedan viajar sin impedimentos hasta el sustrato y que la película resultante esté compuesta solo del material deseado, libre de impurezas.

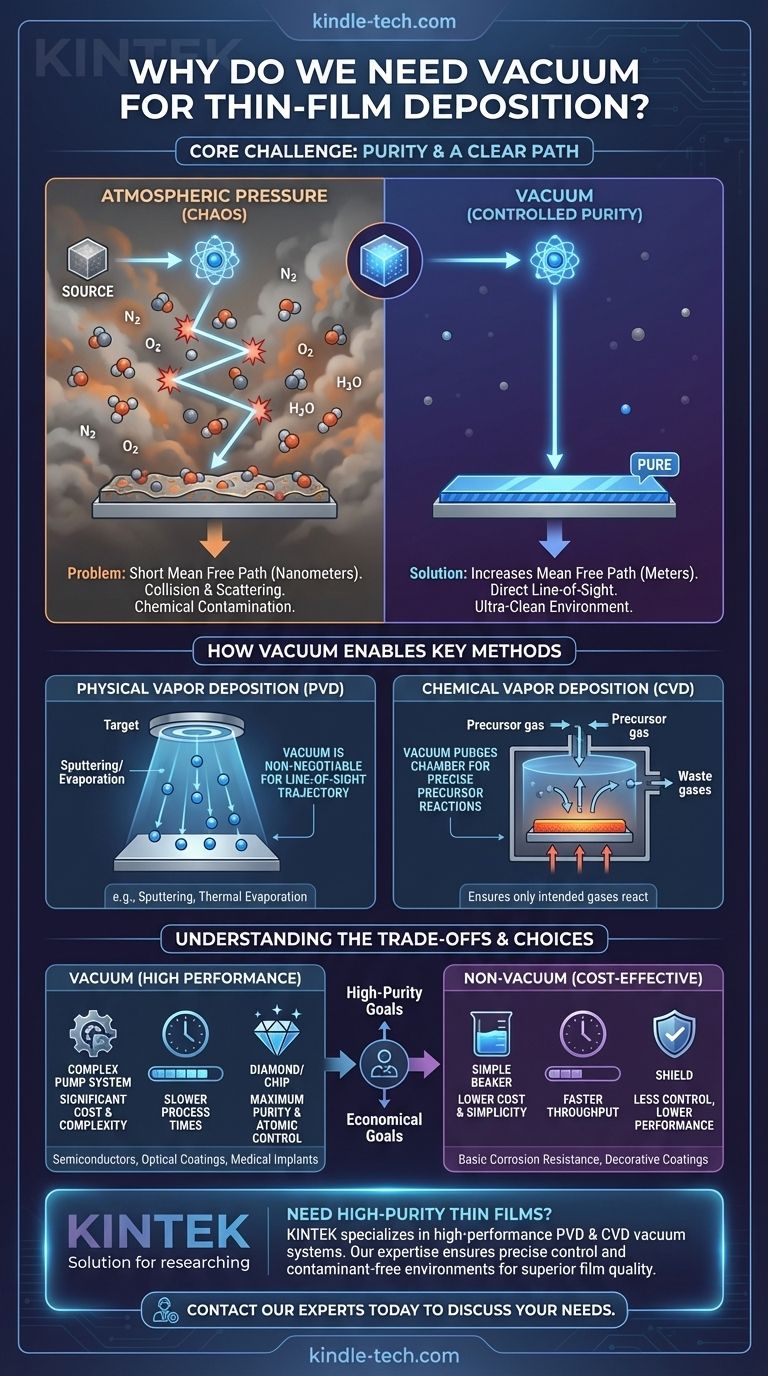

El Desafío Central: Pureza y un Camino Despejado

Para comprender la necesidad del vacío, primero debemos apreciar la escala microscópica de la deposición de películas delgadas. El proceso consiste esencialmente en construir una nueva superficie, una capa atómica a la vez.

El Problema del Camino Libre Medio

A presión atmosférica normal, un átomo de gas solo puede viajar unas pocas docenas de nanómetros antes de colisionar con otro átomo de gas. Esta distancia se conoce como el camino libre medio.

Para la deposición de películas delgadas, donde el material fuente puede estar a varios centímetros del sustrato, esto es un problema crítico. En el aire, un átomo que sale de la fuente se desviaría de su curso casi de inmediato, impidiendo que llegue a su destino de manera controlada.

Al crear un vacío, reducimos drásticamente el número de moléculas de gas en la cámara. Esto aumenta el camino libre medio de nanómetros a metros, permitiendo que los átomos de deposición viajen en una línea recta y predecible desde la fuente hasta el sustrato.

La Amenaza de la Contaminación Química

El aire atmosférico es reactivo. Gases como el oxígeno y el vapor de agua reaccionarán fácilmente con la mayoría de los materiales, especialmente a las altas temperaturas que se utilizan a menudo en la deposición.

Si estos gases reactivos están presentes, se incorporarán a la película en crecimiento, creando compuestos no deseados como óxidos. Esta contaminación puede alterar drásticamente las propiedades deseadas de la película, como su conductividad eléctrica, transparencia óptica o dureza.

Un vacío elimina estos contaminantes, asegurando que la química de la película sea pura y controlada con precisión.

Cómo el Vacío Permite Métodos Clave de Deposición

Diferentes técnicas de deposición dependen del vacío por razones ligeramente distintas, pero los principios subyacentes de un camino claro y alta pureza se mantienen constantes.

Para la Deposición Física de Vapor (PVD)

Los métodos PVD como el pulverizado catódico (sputtering) o la evaporación térmica implican desalojar físicamente átomos de un material fuente (el "blanco") y hacerlos viajar para recubrir un sustrato.

Estos métodos dependen fundamentalmente de una trayectoria de "línea de visión". El vacío es innegociable porque proporciona el camino claro y sin obstáculos necesario para que los átomos viajen directamente desde el blanco hasta el sustrato.

Para la Deposición Química de Vapor (CVD)

La CVD funciona introduciendo gases precursores específicos en una cámara, los cuales luego reaccionan en un sustrato calentado para formar la película deseada.

Aunque pueda parecer contradictorio usar un vacío cuando se van a introducir gases de nuevo, el paso inicial de vacío es crucial. Purgar la cámara de todos los gases atmosféricos no deseados. Esto asegura que las únicas moléculas presentes sean los gases precursores precisos requeridos para la reacción química prevista, lo que resulta en una película de pureza extremadamente alta.

Comprender las Compensaciones

Aunque es esencial para películas de alto rendimiento, implementar un entorno de vacío no está exento de desafíos. Es una elección de ingeniería deliberada con implicaciones significativas.

Costo y Complejidad Significativos

Crear y mantener un alto vacío requiere equipos especializados y costosos. Esto incluye cámaras de vacío robustas, una serie de bombas (por ejemplo, bombas de vacío primario y bombas turbomoleculares) y medidores precisos para monitorear la presión.

Esta complejidad añade un costo significativo y requiere experiencia especializada para operar y mantener.

Tiempos de Proceso Más Lentos

Bombear una cámara hasta el nivel de vacío requerido lleva tiempo. Este ciclo de "bombeo" puede ser un cuello de botella en un proceso de fabricación, limitando el rendimiento y la escalabilidad en comparación con los procesos que operan a presión atmosférica.

La Alternativa: Métodos sin Vacío

Es importante reconocer que no toda la deposición de películas delgadas requiere un vacío. Métodos como la deposición en baño químico o la galvanoplastia operan en una solución líquida a presión atmosférica normal.

Estos métodos suelen ser más simples y económicos, pero ofrecen mucho menos control sobre la pureza, uniformidad y estructura de la película. Son adecuados para aplicaciones donde no se requiere el rendimiento absoluto de una película depositada al vacío.

Tomar la Decisión Correcta para su Objetivo

La decisión de usar un vacío está directamente ligada a la calidad y el rendimiento requeridos de la película delgada final.

- Si su enfoque principal es la máxima pureza y rendimiento (por ejemplo, semiconductores, recubrimientos ópticos, implantes médicos): Un proceso basado en vacío como PVD o CVD es innegociable para lograr el control a nivel atómico requerido.

- Si su enfoque principal es la protección de superficies rentable (por ejemplo, resistencia básica a la corrosión o recubrimientos decorativos): Un método sin vacío como la deposición en baño químico o la galvanoplastia puede ser una opción más práctica y económica.

En última instancia, elegir un proceso de vacío es un compromiso para controlar el entorno de deposición en el nivel más fundamental, permitiendo la creación de materiales avanzados que serían imposibles de formar bajo cualquier otra condición.

Tabla Resumen:

| Función Clave del Vacío | Beneficio |

|---|---|

| Aumenta el Camino Libre Medio | Permite que los átomos viajen directamente de la fuente al sustrato |

| Previene la Contaminación Química | Elimina gases reactivos (O₂, H₂O) para una química de película pura |

| Permite la Deposición en Línea de Visión | Crítico para métodos PVD como el pulverizado catódico y la evaporación |

| Controla el Entorno de Reacción | Esencial para CVD para asegurar que solo reaccionen los gases precursores previstos |

¿Necesita lograr películas delgadas de alta pureza para su investigación o producción?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de vacío para procesos PVD y CVD. Nuestra experiencia garantiza que obtenga el control preciso y el entorno libre de contaminantes necesarios para una calidad de película superior en semiconductores, óptica y materiales avanzados.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de deposición de películas delgadas y encontrar la solución de vacío perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles