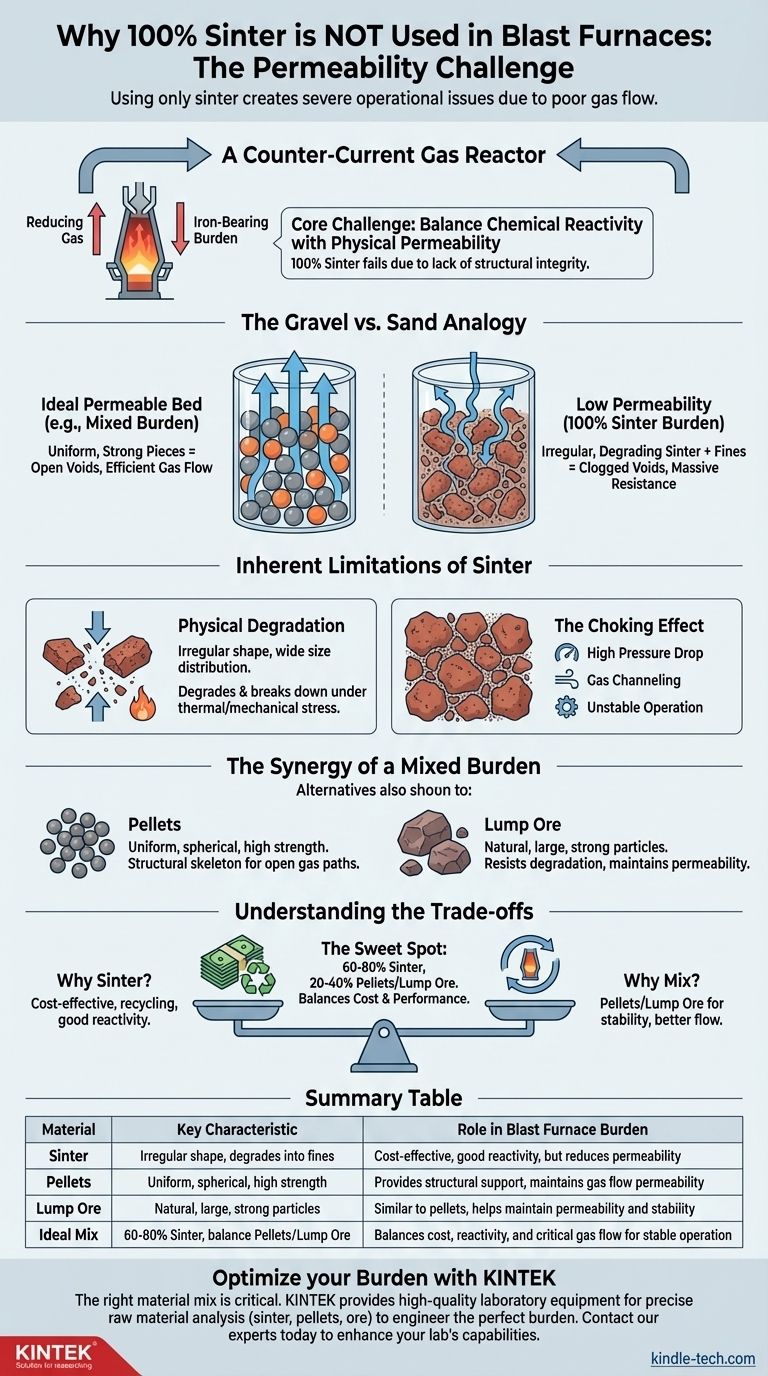

Utilizar 100% de sinter no es práctico para un alto horno moderno porque crea graves problemas operativos relacionados con una baja permeabilidad al gas. La forma irregular del sinter y su tendencia a desintegrarse en partículas finas pueden ahogar el flujo de gases reductores esenciales hacia arriba a través del horno, paralizando su eficiencia, estabilidad y producción. Aunque el sinter es un componente vital y rentable, no puede realizar el trabajo por sí solo.

La carga ideal del alto horno es una mezcla ingenierizada de materiales, no un solo ingrediente uniforme. El desafío principal es equilibrar la reactividad química con la resistencia física y la permeabilidad. Una carga de 100% de sinter falla en este desafío porque carece de la integridad estructural necesaria para mantener una columna abierta y permeable para un flujo eficiente de gas.

El papel central de la permeabilidad

Un reactor de gas a contracorriente

Piense en un alto horno como un reactor vertical gigante. Un gas caliente, rico en monóxido de carbono, se introduce por la parte inferior y debe viajar hacia arriba. Los materiales que contienen hierro (la "carga") se cargan por la parte superior y descienden lentamente.

Todo el proceso depende del contacto íntimo entre el gas ascendente y los sólidos descendentes. Si el gas no puede fluir libre y uniformemente, la reacción es incompleta, se desperdicia combustible y el funcionamiento del horno se vuelve inestable.

La analogía de la grava frente a la arena

Imagine intentar soplar aire a través de un cilindro alto lleno de grava uniforme y redonda. El aire pasaría fácilmente debido a los grandes y consistentes huecos entre las piezas. Esta es una cama ideal, altamente permeable.

Ahora, imagine que ese cilindro está lleno de una mezcla de grava, arena y polvo. Intentar soplar aire a través de él sería extremadamente difícil. Las partículas finas obstruyen los huecos, creando una resistencia masiva. Esta es una cama de baja permeabilidad, y es precisamente el problema que crea una carga de 100% de sinter.

Las limitaciones inherentes del sinter

Forma física y degradación

El sinter se produce fusionando partículas finas de mineral de hierro en una masa porosa, similar a una torta, que luego se tritura y se tamiza. Por su naturaleza, tiene una forma irregular y una amplia distribución de tamaño, que incluye partículas finas inevitables desde el principio.

Más importante aún, a medida que el sinter desciende por el horno, está sujeto a una inmensa presión mecánica de las toneladas de material que tiene encima y a un estrés térmico extremo. Esto hace que se degrade y se desintegre, generando aún más partículas finas directamente dentro del eje del horno.

El efecto de asfixia

Estas partículas finas recién creadas llenan los huecos entre las piezas más grandes de la carga. Esta acción de obstrucción reduce drásticamente la permeabilidad de toda la columna de material.

Las consecuencias son graves:

- Gran caída de presión: Los sopladores deben trabajar mucho más para forzar el paso del gas a través del horno, desperdiciando energía.

- Canalización de gas: El gas, incapaz de fluir uniformemente, encontrará caminos de menor resistencia y se "canalizará" hacia arriba, pasando por alto grandes porciones de la carga.

- Operación inestable: El contacto deficiente entre gas y sólido conduce a una reducción ineficiente, un comportamiento impredecible del horno y posibles problemas de seguridad como "deslizamientos" y "colgamientos".

La sinergia de una carga mixta

Para contrarrestar las debilidades del sinter, los operadores lo mezclan con materiales que proporcionan soporte estructural y mantienen la permeabilidad.

La ventaja de los pellets

Los pellets de mineral de hierro son pequeñas bolas esféricas de mineral que se cuecen para que sean muy duras y duraderas. Sus ventajas clave son su tamaño uniforme y alta resistencia.

Cuando se mezclan en la carga, su forma esférica crea una cama altamente predecible y permeable, como la grava en nuestra analogía. Actúan como un esqueleto estructural, manteniendo abiertos los caminos para que el gas fluya uniformemente por todo el horno.

El papel del mineral en trozos

El mineral en trozos de alta calidad puede cumplir una función similar. Es mineral natural de alta ley que simplemente se tritura y se tamiza. Al igual que los pellets, proporciona partículas más grandes y fuertes que resisten la degradación y ayudan a mantener la permeabilidad de la carga.

Comprender las compensaciones

¿Por qué usar sinter en absoluto?

Si el sinter tiene estos inconvenientes físicos, ¿por qué es el material de carga dominante en muchas partes del mundo? Las razones son principalmente económicas y químicas.

La sinterización es una excelente manera de utilizar minerales de hierro finos de menor costo que no se pueden cargar directamente en el horno. También es un proceso crítico para reciclar materiales de desecho de la planta como el polvo de combustión y las multas de coque, convirtiendo los flujos de residuos en materia prima valiosa. Además, su estructura porosa le confiere una excelente reactividad química (reducibilidad).

El equilibrio entre costo y rendimiento

La decisión de cuánto sinter, pellets o mineral en trozos usar es un acto de equilibrio constante. Un mayor porcentaje de pellets conduce a un funcionamiento del horno más suave y productivo, pero a menudo conlleva un mayor costo de materia prima. Maximizar el uso de sinter reduce el costo, pero requiere un control más cuidadoso para gestionar el riesgo de inestabilidad.

La mayoría de los altos hornos modernos han encontrado un punto óptimo, operando típicamente con una carga de 60-80% de sinter y compensando la diferencia con pellets y/o mineral en trozos para lograr un rendimiento óptimo.

Tomar la decisión correcta para su objetivo

Elegir la mezcla de carga adecuada es una decisión estratégica que equilibra la productividad, la estabilidad y el costo.

- Si su objetivo principal es maximizar la productividad y la estabilidad: Priorice un mayor porcentaje de pellets y mineral en trozos de alta calidad y tamaño uniforme para asegurar una excelente permeabilidad, incluso si aumenta los costos de la materia prima.

- Si su objetivo principal es minimizar el costo operativo: Maximice el uso de sinter para consumir finos de mineral más baratos y reciclar los residuos de la planta, pero acepte la necesidad de un control de proceso sofisticado para gestionar la permeabilidad.

- Si su objetivo principal es la resiliencia de la cadena de suministro: Desarrolle la flexibilidad operativa para usar una mezcla variada de sinter, pellets y mineral en trozos para adaptarse a los cambios en los precios del mercado y la disponibilidad de la materia prima.

En última instancia, un alto horno funciona mejor no con un solo ingrediente "perfecto", sino con una mezcla sinérgica de materiales diseñados tanto para la reacción química como para el flujo físico.

Tabla resumen:

| Material | Característica clave | Función en la carga del alto horno |

|---|---|---|

| Sinter | Forma irregular, se degrada en finos | Rentable, buena reactividad, pero reduce la permeabilidad |

| Pellets | Uniforme, esférico, alta resistencia | Proporciona soporte estructural, mantiene la permeabilidad al flujo de gas |

| Mineral en trozos | Partículas naturales, grandes y fuertes | Similar a los pellets, ayuda a mantener la permeabilidad y la estabilidad |

| Mezcla ideal | 60-80% Sinter, el resto Pellets/Mineral en trozos | Equilibra el costo, la reactividad y el flujo crítico de gas para una operación estable |

Optimice la carga de su alto horno para máxima eficiencia y estabilidad. La mezcla correcta de materiales es fundamental para mantener la permeabilidad y prevenir costosos problemas operativos. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para analizar materias primas como sinter, pellets y mineral. Nuestras soluciones le ayudan a caracterizar con precisión las propiedades del material para diseñar la carga perfecta para sus objetivos específicos. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su proceso de fabricación de hierro y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿De qué material están hechos los tubos de horno? Elegir el material adecuado para el éxito a altas temperaturas

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso