En la mayoría de los contextos modernos, el horno de arco eléctrico (EAF) se considera superior al alto horno (BF) tradicional debido a su costo de capital significativamente menor, mayor flexibilidad operativa y menor impacto ambiental. Los EAF funcionan como plantas de reciclaje masivas, fundiendo chatarra de acero con arcos eléctricos de alta potencia, lo que permite ciclos de producción más rápidos y la capacidad de operar de manera eficiente a una escala menor.

La elección entre un horno de arco eléctrico y un alto horno es una decisión estratégica entre dos filosofías de producción fundamentalmente diferentes. Los EAF representan un modelo ágil basado en el reciclaje, mientras que los altos hornos representan un proceso industrial a gran escala basado en materias primas.

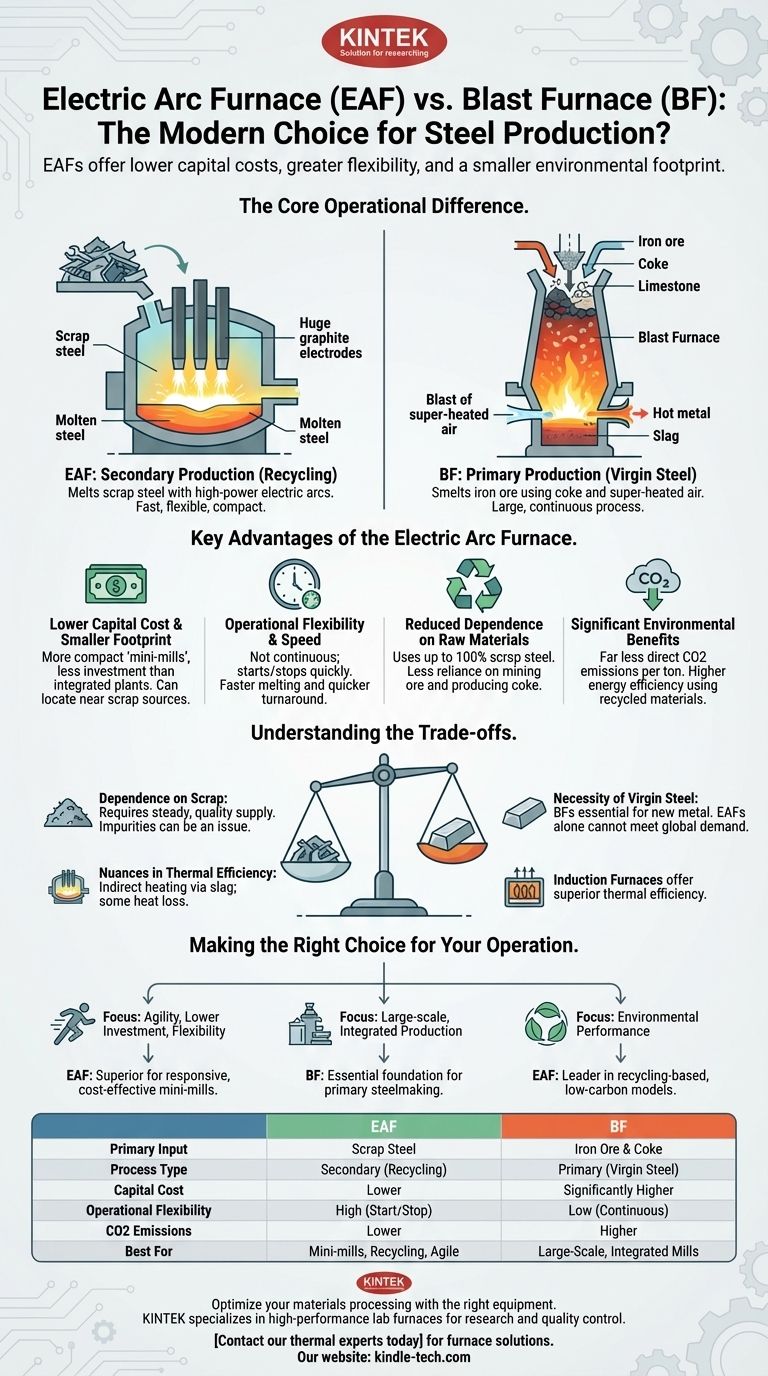

La diferencia operativa central

Para comprender por qué se elige uno sobre el otro, primero debe comprender sus funciones distintas. No son herramientas intercambiables; son los pilares de dos rutas de producción de acero separadas.

Cómo funciona un alto horno

Un alto horno es el primer paso en la producción primaria de acero. Es un reactor químico masivo que opera continuamente y que funde mineral de hierro.

Se "sopla" aire supercalentado en el horno para quemar coque (un combustible alto en carbono derivado del carbón), que funde el mineral de hierro y la piedra caliza en hierro líquido, también conocido como "metal caliente". Este hierro debe procesarse posteriormente en un horno básico de oxígeno (BOF) para convertirse en acero.

Cómo funciona un horno de arco eléctrico

Un horno de arco eléctrico es el centro de la producción secundaria de acero, que es esencialmente el reciclaje de acero. No utiliza mineral de hierro ni coque.

En cambio, carga el horno principalmente con chatarra de acero. Se bajan electrodos de grafito enormes en el horno, y un arco eléctrico inmenso fluye entre ellos y a través del metal, generando un calor intenso que funde la chatarra. Este acero fundido puede refinarse y colarse directamente.

Ventajas clave del horno de arco eléctrico

El modelo EAF ofrece varias ventajas convincentes que se alinean con las presiones económicas y ambientales modernas.

Menor costo de capital y menor huella

Una planta EAF cuesta sustancialmente menos de construir que la acería integrada requerida para un alto horno y sus hornos de coque y horno de oxígeno básico de apoyo.

Debido a que el equipo es más compacto y autónomo, los EAF se pueden construir como "mini-acerías", que son instalaciones más pequeñas y geográficamente distribuidas que pueden ubicarse más cerca de las fuentes de chatarra y los clientes.

Flexibilidad operativa y velocidad

Los EAF no están diseñados para un funcionamiento continuo. Se pueden arrancar y detener con relativa rapidez, lo que proporciona una inmensa flexibilidad para responder a la demanda del mercado y a las fluctuaciones del precio de la electricidad.

También calientan y funden el acero mucho más rápido de lo que un alto horno puede producir metal caliente. Esta velocidad, combinada con un control preciso de la temperatura, permite tiempos de respuesta más rápidos.

Menor dependencia de las materias primas

El proceso EAF puede utilizar hasta un 100% de chatarra de acero como insumo principal. Esto reduce drásticamente la dependencia de la minería de mineral de hierro y la producción de coque, que son procesos intensivos en energía y perjudiciales para el medio ambiente.

Este modelo transforma el acero de un material de un solo uso a uno continuamente reciclable, creando una economía más circular.

Beneficios ambientales significativos

Al evitar el uso de coque y la reducción química del mineral de hierro, los EAF producen muchas menos emisiones directas de CO2 por tonelada de acero en comparación con la ruta tradicional BF-BOF.

Su mayor eficiencia energética, derivada del uso de material reciclado en lugar de comenzar con mineral virgen, los convierte en una piedra angular de los esfuerzos para descarbonizar la industria siderúrgica.

Comprender las compensaciones

A pesar de sus muchas ventajas, el EAF no es un reemplazo universal para el alto horno. Su eficacia depende de condiciones específicas.

Dependencia de la disponibilidad de chatarra

El modelo EAF depende totalmente de un suministro constante y asequible de chatarra de acero de alta calidad. En regiones donde la chatarra es escasa o está contaminada, operar un EAF puede volverse económicamente inviable.

La calidad del acero final también está directamente relacionada con la calidad de la chatarra de entrada. Eliminar ciertos contaminantes, como el cobre, puede ser difícil y costoso.

Necesidad de producción de acero virgen

Una industria siderúrgica global no puede funcionar solo con EAF. Los altos hornos son esenciales para producir acero virgen a partir de mineral de hierro, introduciendo metal nuevo en el suministro global.

Sin la producción primaria de altos hornos, la reserva de chatarra disponible para los EAF se agotaría eventualmente. Los dos sistemas existen actualmente en una relación simbiótica.

Matices en la eficiencia térmica

Aunque los EAF son muy eficientes desde una perspectiva de proceso total y energía, su método de calentamiento no es perfecto. El calor del arco eléctrico debe transferirse al metal, a menudo a través de una capa de escoria.

Esta es una forma de calentamiento indirecto, y una cantidad significativa de calor puede perderse a través de las paredes y el techo del horno. Otras tecnologías, como los hornos de inducción, pueden ofrecer una eficiencia térmica superior al generar calor directamente dentro del propio metal.

Tomar la decisión correcta para su operación

En última instancia, el horno "mejor" es aquel que se alinea con sus objetivos estratégicos, la disponibilidad de recursos y la posición en el mercado.

- Si su enfoque principal es la agilidad, la menor inversión inicial y la flexibilidad de producción: El horno de arco eléctrico es la opción superior para construir una mini-acería receptiva y rentable.

- Si su enfoque principal es la producción integrada a gran escala a partir de materias primas: El alto horno sigue siendo la base esencial y probada de la ruta de fabricación de acero primaria.

- Si su enfoque principal es el rendimiento ambiental y el aprovechamiento de una economía circular: El EAF es el líder claro, lo que permite un modelo de negocio basado en el reciclaje y emisiones de carbono significativamente menores.

Elegir la tecnología correcta se trata de adaptar la herramienta a la misión industrial que pretende cumplir.

Tabla de resumen:

| Característica | Horno de arco eléctrico (EAF) | Alto horno (BF) |

|---|---|---|

| Insumo principal | Chatarra de acero | Mineral de hierro y coque |

| Tipo de proceso | Secundario (Reciclaje) | Primario (Acero virgen) |

| Costo de capital | Menor | Significativamente mayor |

| Flexibilidad operativa | Alta (Arranque/Parada fácil) | Baja (Operación continua) |

| Emisiones de CO2 | Menores | Mayores |

| Ideal para | Mini-acerías, Reciclaje, Producción ágil | Acerías integradas a gran escala |

Optimice su procesamiento de materiales con el equipo adecuado.

Ya sea que su laboratorio o planta piloto se dedique a la metalurgia, las pruebas de materiales o el desarrollo de procesos, elegir la tecnología de calentamiento correcta es fundamental para la eficiencia y los resultados. KINTEK se especializa en hornos de laboratorio de alto rendimiento, incluidos hornos de caja, hornos de tubo y modelos de alta temperatura, diseñados para satisfacer las necesidades precisas de procesamiento térmico de la investigación y el control de calidad.

Permita que KINTEK sea su socio en la innovación. Proporcionamos el equipo confiable y el soporte experto que necesita para superar los límites de la ciencia de los materiales.

Contacte hoy a nuestros expertos en termodinámica para analizar su aplicación específica y encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura