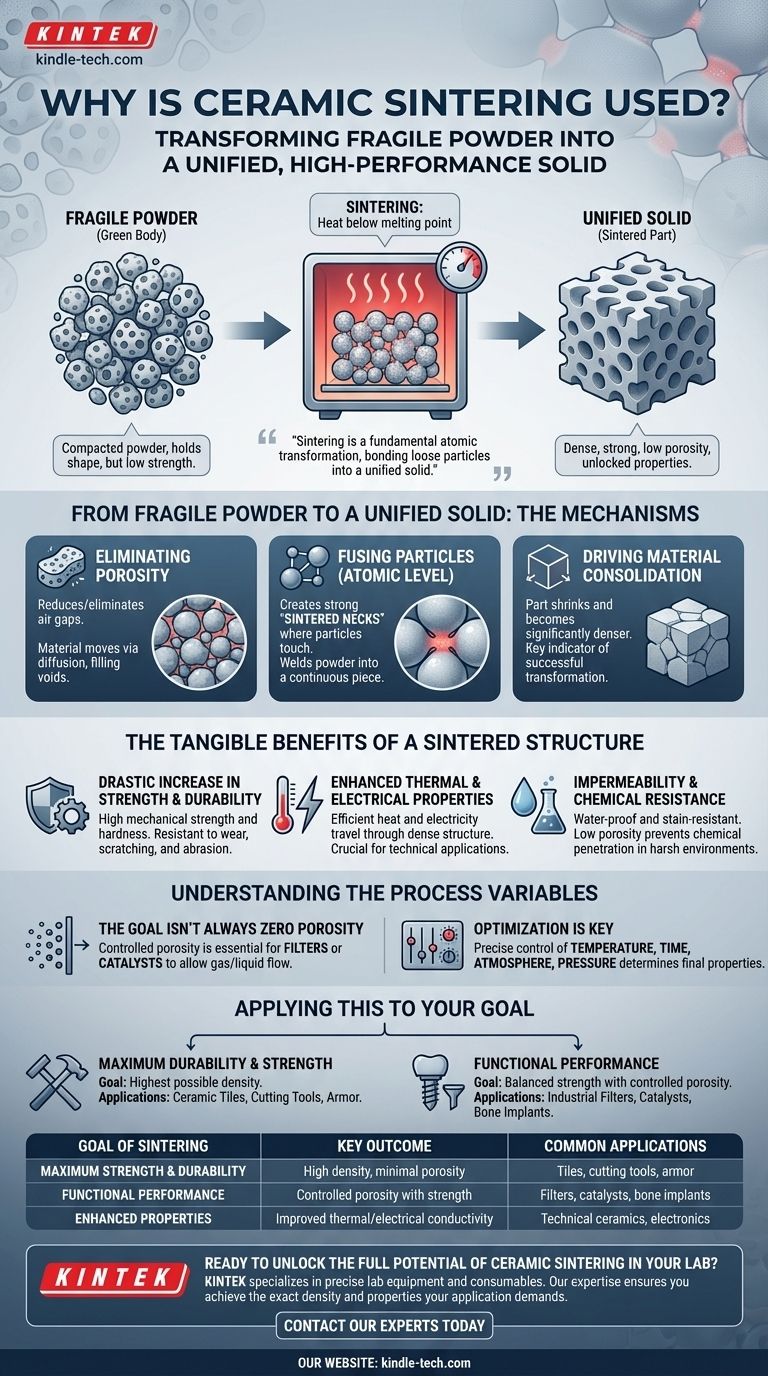

En resumen, la sinterización cerámica se utiliza para transformar un objeto frágil y poroso hecho de polvo compactado en una pieza final densa, fuerte y sólida. Esto se logra calentando el material a una alta temperatura —por debajo de su punto de fusión— lo que hace que las partículas cerámicas individuales se fusionen, reduciendo drásticamente los vacíos internos y liberando las propiedades inherentes del material.

La sinterización no es meramente un proceso de calentamiento; es una transformación fundamental a nivel atómico. Es el paso de fabricación crítico que une partículas sueltas en un sólido unificado de alto rendimiento, otorgando a la cerámica su fuerza y durabilidad características.

De Polvo Frágil a un Sólido Unificado

Una pieza cerámica antes de la sinterización, a menudo llamada "cuerpo verde", es simplemente una masa compactada de polvo. Mantiene su forma pero tiene muy poca resistencia mecánica. La sinterización cambia fundamentalmente esta estructura.

Eliminando la Porosidad

El objetivo principal de la sinterización es reducir o eliminar los pequeños espacios de aire, o porosidad, que existen entre las partículas en el cuerpo verde.

A medida que la cerámica se calienta, el material comienza a moverse por difusión, llenando estos vacíos y acercando las partículas.

Fusionando Partículas a Nivel Atómico

Este movimiento de material crea fuertes enlaces atómicos, o "cuellos sinterizados", en los puntos donde las partículas individuales se tocan.

Estos cuellos crecen con el tiempo a altas temperaturas, soldando eficazmente el polvo en una pieza única y continua. Este proceso es la fuente de la resistencia de la pieza final.

Impulsando la Consolidación del Material

A medida que se elimina la porosidad y las partículas se fusionan, toda la pieza se encoge y se vuelve significativamente más densa. Esta consolidación es un indicador clave de que el proceso de sinterización está transformando con éxito la estructura interna del material.

Los Beneficios Tangibles de una Estructura Sinterizada

Los cambios microestructurales que ocurren durante la sinterización se traducen directamente en las propiedades altamente deseables por las que son conocidas las cerámicas.

Aumento Drástico de la Resistencia y Durabilidad

Al eliminar los poros, que actúan como puntos de concentración de estrés, y fusionar las partículas, la sinterización aumenta drásticamente la resistencia mecánica y la dureza del material.

Esto hace que el producto final sea altamente duradero y resistente a los arañazos, la abrasión por alto tráfico y el desgaste general.

Propiedades Térmicas y Eléctricas Mejoradas

Una estructura densa y no porosa permite que el calor y la electricidad viajen a través del material de manera más eficiente.

Por lo tanto, la sinterización es crucial para desarrollar cerámicas con características específicas de conductividad térmica o conductividad eléctrica para aplicaciones técnicas.

Logrando Impermeabilidad y Resistencia Química

Una cerámica completamente sinterizada tiene una porosidad interconectada muy baja o nula, lo que la hace impermeable al agua y altamente resistente a las manchas.

Esta falta de poros también evita que los productos químicos penetren en la superficie, contribuyendo a su excelente rendimiento en entornos hostiles y su resistencia a los rayos UV o a las condiciones climáticas extremas.

Comprendiendo las Variables del Proceso

Lograr el resultado deseado no es automático. El proceso de sinterización debe controlarse cuidadosamente, ya que el objetivo no siempre es lograr la máxima densidad posible.

El Objetivo No Siempre es Cero Porosidad

En algunas aplicaciones, un cierto grado de porosidad controlada es esencial. Para productos como filtros o catalizadores, el objetivo es crear suficiente fusión de partículas para asegurar la resistencia, dejando intencionalmente una red de poros para permitir el flujo de gas o líquido.

La Optimización es Clave

Las propiedades finales de una pieza cerámica están dictadas por los parámetros del proceso de sinterización. Factores como la temperatura, el tiempo, la atmósfera del horno y el uso de presión deben optimizarse con precisión para garantizar el resultado deseado, ya sea la máxima densidad o una porosidad controlada.

Cómo Aplicar Esto a su Objetivo

El objetivo específico del ciclo de sinterización depende completamente de la aplicación prevista del producto final.

- Si su enfoque principal es la máxima durabilidad y resistencia: El objetivo es lograr la mayor densidad posible, minimizando la porosidad para aplicaciones como baldosas cerámicas, herramientas de corte o blindajes.

- Si su enfoque principal es el rendimiento funcional: El objetivo es equilibrar la resistencia con un nivel específico y controlado de porosidad para aplicaciones como filtros industriales, soportes de catalizadores o implantes óseos.

En última instancia, la sinterización es el proceso esencial que libera el vasto potencial de los materiales cerámicos avanzados.

Tabla Resumen:

| Objetivo de la Sinterización | Resultado Clave | Aplicaciones Comunes |

|---|---|---|

| Máxima Resistencia y Durabilidad | Alta densidad, porosidad mínima | Baldosas, herramientas de corte, blindajes |

| Rendimiento Funcional | Porosidad controlada con resistencia | Filtros, catalizadores, implantes óseos |

| Propiedades Mejoradas | Conductividad térmica/eléctrica mejorada | Cerámicas técnicas, electrónica |

¿Listo para liberar todo el potencial de la sinterización cerámica en su laboratorio?

KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para perfeccionar su proceso de sinterización. Ya sea que esté desarrollando componentes de alta resistencia o materiales porosos funcionales, nuestra experiencia y hornos confiables aseguran que logre la densidad y las propiedades exactas que su aplicación demanda.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de desarrollo de materiales.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la función principal de los tubos de cuarzo en la síntesis de electrolitos de haluro? Garantiza la pureza y la estequiometría precisa

- ¿Cuál es el papel de un horno tubular en el tratamiento térmico de electrolitos de argirodita? Domina la conductividad iónica

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Por qué utilizar tubos de cuarzo y sellado al vacío para electrolitos sólidos de sulfuro? Garantizar la pureza y la estequiometría