En esencia, la deposición química de vapor (CVD) es importante porque es un proceso fundamental para construir el mundo moderno a nivel microscópico. Es una de las pocas técnicas de fabricación que permite la creación de películas sólidas excepcionalmente puras, uniformes y ultrafinas sobre superficies complejas, lo que la hace indispensable para la electrónica de alto rendimiento, materiales avanzados como el grafeno y recubrimientos protectores duraderos.

La verdadera importancia de la CVD no reside en ninguna ventaja única, sino en su combinación única de precisión a nivel atómico, pureza del material y versatilidad de la superficie. Esto permite a ingenieros y científicos construir materiales y dispositivos desde los átomos hacia arriba, una capacidad que sustenta gran parte de la tecnología moderna.

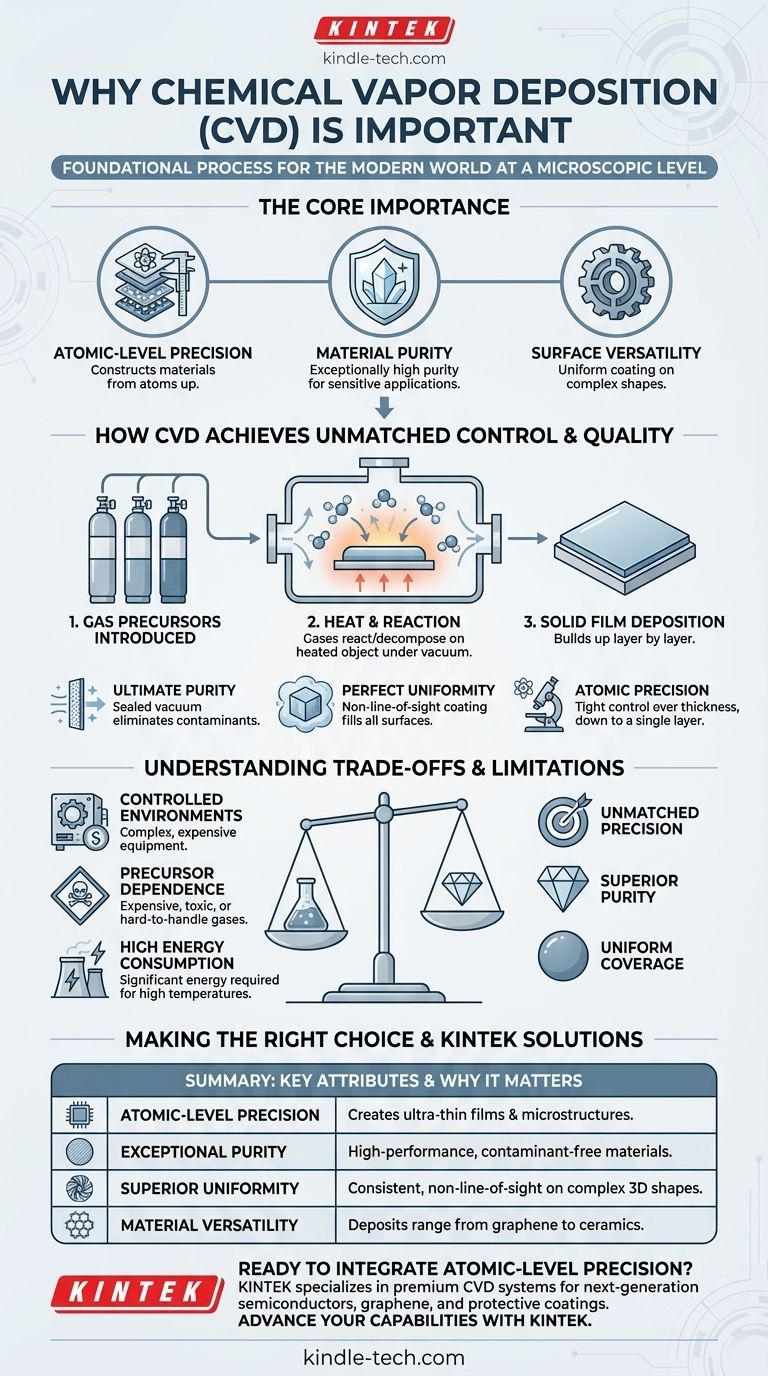

Cómo la CVD logra un control y una calidad inigualables

Para comprender por qué la CVD es tan crítica, primero debe entender su mecanismo fundamental. El proceso otorga un nivel de control que pocas otras técnicas de fabricación pueden igualar.

El mecanismo central: del gas a la película sólida

La CVD implica introducir uno o más gases precursores volátiles en una cámara de reacción al vacío.

Cuando la cámara se calienta, estos gases reaccionan o se descomponen en la superficie de un objeto calentado (el sustrato).

Esta reacción química da como resultado la deposición de una película delgada y sólida del material deseado sobre el sustrato, construyéndola capa por capa.

Logrando la máxima pureza

Todo el proceso ocurre dentro de un ambiente sellado y al vacío.

Al controlar con precisión los gases precursores y eliminar los contaminantes atmosféricos no deseados, la CVD puede producir películas de alta pureza excepcional. Esto no es negociable para aplicaciones como los semiconductores, donde incluso las impurezas diminutas pueden arruinar un dispositivo.

Asegurando una uniformidad perfecta

Dado que los materiales precursores están en fase gaseosa, fluyen para llenar toda la cámara.

Esta naturaleza de no línea de visión significa que el gas puede alcanzar y recubrir uniformemente todas las superficies expuestas de un objeto, independientemente de su forma o complejidad. Esta es una ventaja significativa sobre los métodos que solo pueden recubrir lo que está directamente frente a ellos.

Precisión hasta la capa atómica

La velocidad de deposición se rige por factores como la temperatura, la presión y el flujo de gas, todos los cuales pueden controlarse estrictamente.

Esto otorga a los fabricantes la capacidad de crear películas ultrafinas con una precisión de hasta una sola capa de átomos. Este nivel de control es esencial para la fabricación de las estructuras microscópicas que se encuentran en los circuitos eléctricos y microchips modernos.

Comprender las compensaciones

Aunque es potente, la CVD no es una solución universal. Su precisión conlleva requisitos operativos específicos que crean limitaciones prácticas.

Requisito de entornos controlados

La necesidad de una cámara de vacío y altas temperaturas significa que el equipo de CVD suele ser complejo y costoso.

Esta inversión de capital inicial puede hacerla menos adecuada para aplicaciones que no requieren su alto nivel de precisión o pureza.

Dependencia de los materiales precursores

El proceso depende de gases precursores volátiles, que pueden ser caros, tóxicos o difíciles de manipular de forma segura.

La elección del material que se puede depositar está limitada por la disponibilidad de un precursor químico adecuado que se comporte correctamente bajo las condiciones de CVD.

Alto consumo de energía

Alcanzar y mantener las altas temperaturas de reacción necesarias para las reacciones químicas consume una cantidad significativa de energía.

Esto puede contribuir a mayores costos operativos y tiene un impacto ambiental que debe considerarse.

Tomar la decisión correcta para su objetivo

Seleccionar una técnica de deposición depende completamente de los requisitos de su producto final. La CVD sobresale donde la pureza, la uniformidad y el control de la película delgada son las prioridades más altas.

- Si su enfoque principal es la máxima pureza del material y el control a nivel atómico: La CVD es la opción definitiva para aplicaciones como la fabricación de semiconductores, sensores de alto rendimiento y materiales de próxima generación como el grafeno.

- Si su enfoque principal es recubrir formas 3D complejas con una capa perfectamente uniforme: La naturaleza de no línea de visión de la CVD la convierte en una solución superior donde los métodos como el pulverizado catódico o la evaporación no lograrían una cobertura uniforme.

- Si su enfoque principal es un recubrimiento protector simple y de bajo costo en una superficie plana: Debe evaluar procesos potencialmente más rentables, ya que la alta precisión de la CVD puede ser innecesaria para su objetivo.

En última instancia, comprender los principios de la CVD le permite seleccionar la herramienta de fabricación precisa necesaria para convertir un concepto innovador en una realidad física.

Tabla de resumen:

| Atributo clave | Por qué es importante |

|---|---|

| Precisión a nivel atómico | Permite la creación de películas ultrafinas y microestructuras complejas. |

| Pureza excepcional | Produce materiales de alto rendimiento libres de contaminantes. |

| Uniformidad superior | Proporciona un recubrimiento consistente, sin línea de visión, en formas 3D complejas. |

| Versatilidad de materiales | Deposita una amplia gama de materiales de alto rendimiento, desde grafeno hasta cerámicas. |

¿Listo para integrar la precisión a nivel atómico en su laboratorio?

Si su investigación o producción exige películas delgadas excepcionalmente puras y uniformes, el entorno controlado de un sistema de CVD es esencial. KINTEK se especializa en equipos de laboratorio premium, incluidos sistemas de deposición química de vapor, para ayudarle a fabricar semiconductores de próxima generación, materiales avanzados como el grafeno y recubrimientos protectores duraderos.

Contacte a nuestros expertos hoy mismo para discutir cómo una solución de CVD de KINTEK puede avanzar en su ciencia de materiales y capacidades de fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación