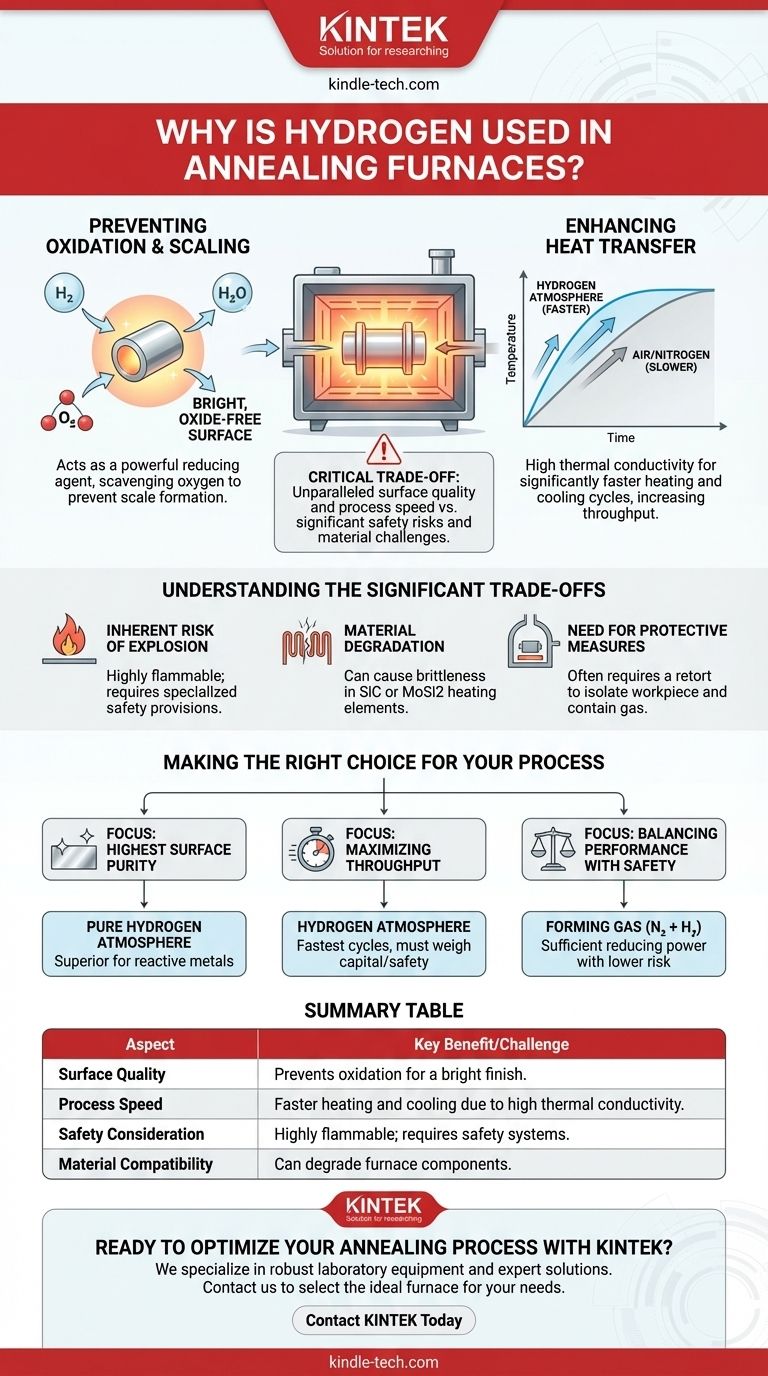

En esencia, el hidrógeno se utiliza en los hornos de recocido por dos razones principales: es un agente reductor excepcional que previene la oxidación de la superficie y su alta conductividad térmica permite ciclos de calentamiento y enfriamiento mucho más rápidos. Esta combinación da como resultado un producto final más limpio y un proceso térmico más eficiente.

La decisión de utilizar una atmósfera de hidrógeno es una compensación crítica. Ofrece una calidad de superficie y una velocidad de proceso inigualables, pero introduce riesgos de seguridad significativos y desafíos de compatibilidad de materiales que deben diseñarse y gestionarse con precisión.

Las funciones principales del hidrógeno en el recocido

Para comprender el uso del hidrógeno, debemos observar sus propiedades químicas y físicas específicas a altas temperaturas. Estas propiedades abordan directamente los desafíos comunes en el tratamiento térmico.

Prevención de la oxidación y la formación de cascarilla

Durante el recocido, la superficie del metal calentado es muy reactiva con cualquier oxígeno presente. Esta reacción forma una capa no deseada de óxidos, a menudo denominada cascarilla.

El hidrógeno actúa como un potente agente reductor. Elimina y reacciona proactivamente con el oxígeno residual en el horno, formando vapor de agua (H₂O) y evitando que el oxígeno se una a la superficie del metal.

Esto da como resultado una superficie brillante, limpia y libre de óxidos directamente al salir del horno, lo que a menudo elimina la necesidad de procesos de limpieza posteriores, costosos y que consumen mucho tiempo, como el decapado ácido o el granallado abrasivo.

Mejora de la transferencia de calor

El gas hidrógeno tiene una conductividad térmica muy alta, mucho mayor que la del aire o el nitrógeno.

Esta propiedad física significa que transfiere el calor hacia y desde la pieza de manera mucho más efectiva. Los beneficios prácticos son tasas de calentamiento y enfriamiento significativamente más rápidas.

Tiempos de ciclo más rápidos aumentan el rendimiento general y la eficiencia de la operación de fabricación.

Comprensión de las compensaciones significativas

Si bien los beneficios son claros, el hidrógeno es un gas de proceso exigente y peligroso que requiere equipos especializados y protocolos de seguridad estrictos.

El riesgo inherente de explosión

El hidrógeno es altamente inflamable y puede formar una mezcla explosiva con el aire.

Los hornos que utilizan atmósferas de hidrógeno deben estar equipados con disposiciones de seguridad integrales, como ciclos de purga, sistemas de monitoreo de gas y construcción a prueba de explosiones, para mitigar este riesgo.

Degradación del material y fragilidad

A altas temperaturas, el hidrógeno puede reaccionar negativamente con ciertos materiales utilizados para construir el horno en sí.

Los elementos calefactores hechos de materiales como el carburo de silicio (SiC) o el disilicuro de molibdeno (MoSi2) pueden volverse quebradizos y tener una vida útil reducida cuando se exponen a una atmósfera rica en hidrógeno.

La necesidad de medidas de protección

Para gestionar estos desafíos, los hornos de hidrógeno de alta temperatura a menudo utilizan una cámara interior sellada llamada retorta.

La retorta contiene la atmósfera de hidrógeno y la pieza de trabajo, aislándola efectivamente de los elementos calefactores primarios y el aislamiento del horno. Esto protege los componentes del horno del ataque químico y contiene el gas peligroso.

Tomar la decisión correcta para su proceso

Seleccionar la atmósfera correcta depende completamente del material que se procesa, el acabado superficial requerido y sus prioridades operativas.

- Si su enfoque principal es lograr la pureza superficial más alta posible: Una atmósfera de hidrógeno puro es a menudo la mejor opción para metales altamente reactivos como los aceros inoxidables o para piezas que requieren un acabado perfectamente brillante.

- Si su enfoque principal es maximizar el rendimiento: La excelente conductividad térmica del hidrógeno permite los ciclos de calentamiento y enfriamiento más rápidos posibles, pero esto debe sopesarse con la alta inversión de capital y los gastos generales de seguridad.

- Si su enfoque principal es equilibrar el rendimiento con la seguridad: Un "gas de formación", una mezcla no inflamable de nitrógeno y un pequeño porcentaje de hidrógeno, a menudo proporciona suficiente potencia reductora con un riesgo de seguridad mucho menor.

En última instancia, aprovechar una atmósfera de hidrógeno es una decisión de ingeniería calculada que equilibra la búsqueda de una calidad de superficie perfecta con la gestión del riesgo operativo.

Tabla de resumen:

| Aspecto | Beneficio/Desafío clave |

|---|---|

| Calidad de la superficie | Previene la oxidación, lo que resulta en un acabado brillante y libre de óxidos. |

| Velocidad del proceso | La alta conductividad térmica permite ciclos de calentamiento y enfriamiento más rápidos. |

| Consideración de seguridad | Altamente inflamable; requiere sistemas y equipos de seguridad especializados. |

| Compatibilidad de materiales | Puede degradar ciertos componentes del horno, como los elementos calefactores de carburo de silicio. |

¿Listo para optimizar su proceso de recocido con la atmósfera adecuada?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio robustos y soluciones expertas para aplicaciones exigentes de procesamiento térmico. Ya sea que esté trabajando con metales reactivos que requieren una atmósfera de hidrógeno prístina o necesite una alternativa más segura como el gas de formación, nuestro equipo puede ayudarle a seleccionar la configuración de horno ideal para equilibrar el rendimiento, la seguridad y la eficiencia.

Contáctenos hoy para discutir sus necesidades específicas de recocido y descubrir cómo la experiencia de KINTEK en equipos de laboratorio puede mejorar sus resultados y productividad.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Por qué es necesario un horno industrial con control de atmósfera de hidrógeno para la pre-sinterización de materiales de Fe-Cr-Al?

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Cuáles son los principales beneficios de usar sinterización con fuego de hidrógeno para piezas? Lograr densidad máxima y resistencia a la corrosión

- ¿Por qué se debe mantener una atmósfera reductora de hidrógeno para el recocido de tungsteno? Garantice la pureza en el procesamiento a alta temperatura