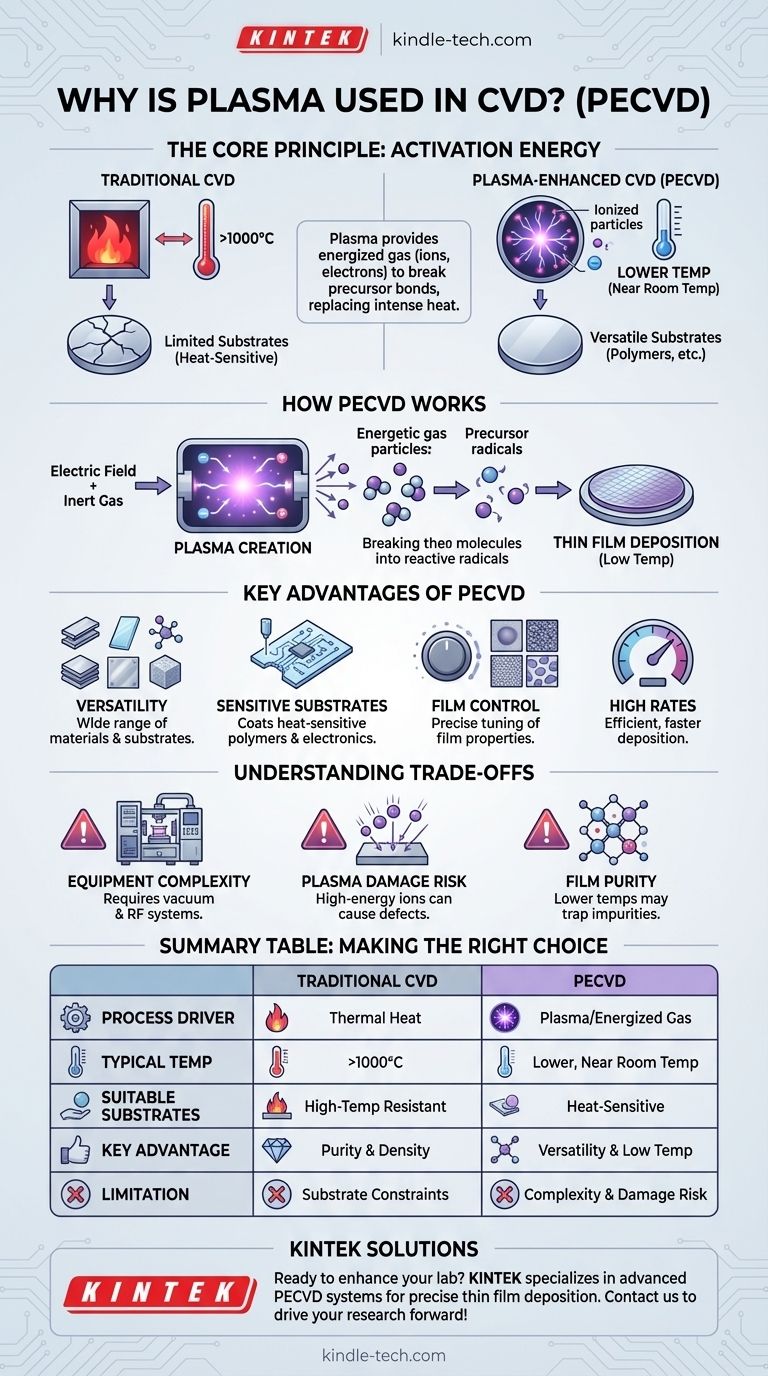

En esencia, el plasma se utiliza en la Deposición Química de Vapor (CVD) para activar las reacciones químicas necesarias a temperaturas significativamente más bajas. En lugar de depender del calor intenso para descomponer los gases precursores, la CVD asistida por plasma (PECVD) utiliza un gas energizado, o plasma, para proporcionar la energía necesaria para formar una película delgada sobre un sustrato.

La razón fundamental para usar plasma en CVD es superar la limitación de alta temperatura de los procesos térmicos tradicionales. Esto permite la deposición de películas delgadas de alta calidad sobre materiales sensibles a la temperatura, como polímeros, que de otro modo se dañarían o destruirían por el calor.

Comprendiendo la CVD Tradicional

El Principio Fundamental: De Gas a Sólido

La Deposición Química de Vapor (CVD) es un proceso en el que precursores químicos volátiles en fase gaseosa reaccionan o se descomponen para formar una película sólida y no volátil sobre la superficie de un sustrato.

El Papel del Calor Extremo

En la CVD térmica tradicional, esta reacción química es impulsada enteramente por energía térmica. El sustrato se calienta a temperaturas muy altas, a menudo superiores a 1000°C, proporcionando la energía de activación necesaria para romper los enlaces químicos e iniciar la deposición.

La Limitación de Alta Temperatura

Esta dependencia del calor extremo es la principal restricción de la CVD térmica. Hace que el proceso sea completamente inadecuado para recubrir materiales con bajos puntos de fusión o aquellos que se degradan con el calor, limitando fundamentalmente su rango de aplicaciones.

El Papel del Plasma: Superando la Barrera del Calor

Activando Reacciones Sin Calor

La CVD asistida por plasma (PECVD) introduce una nueva fuente de energía en la ecuación. Al aplicar un campo eléctrico a un gas inerte, se crea un plasma, un estado ionizado de la materia que contiene electrones e iones altamente energéticos.

Estas partículas energéticas chocan con las moléculas de gas precursor, rompiéndolas en radicales reactivos. Este proceso proporciona eficazmente la energía de activación para la reacción de deposición sin necesidad de calentar el sustrato a temperaturas extremas.

La Ventaja de la Baja Temperatura

Debido a que el plasma, no el calor, impulsa la reacción, la PECVD se puede realizar a temperaturas mucho más bajas, a veces incluso cerca de la temperatura ambiente. Este único cambio amplía drásticamente el rango de materiales que se pueden recubrir.

Ventajas Clave de la CVD Asistida por Plasma

Versatilidad en Materiales

La PECVD se puede utilizar para depositar una amplia gama de materiales, incluidos elementos, aleaciones, compuestos e incluso películas vítreas, en una gran variedad de sustratos.

Deposición en Sustratos Sensibles

La ventaja más significativa es la capacidad de recubrir materiales sensibles al calor como polímeros, plásticos y ciertos componentes electrónicos que serían incompatibles con la CVD tradicional.

Control sobre las Propiedades de la Película

El proceso de plasma ofrece parámetros adicionales de control, lo que permite a los ingenieros ajustar con precisión la microestructura de la película depositada, desde completamente amorfa hasta policristalina.

Altas Tasas de Deposición

La PECVD a menudo logra tasas de deposición más altas que los métodos de CVD térmica de baja temperatura, lo que la convierte en un proceso más eficiente para muchas aplicaciones industriales.

Comprendiendo las Compensaciones

Complejidad del Equipo

Los sistemas PECVD son inherentemente más complejos que los reactores CVD térmicos. Requieren sistemas de vacío, fuentes de alimentación de radiofrecuencia (RF) y controles sofisticados para generar y mantener un plasma estable.

Potencial de Daño por Plasma

Los iones de alta energía dentro del plasma pueden, si no se gestionan adecuadamente, bombardear el sustrato y causar daños físicos o crear defectos en la película en crecimiento.

Pureza de la Película

Debido a que las reacciones ocurren a temperaturas más bajas, los fragmentos de gas precursor (como el hidrógeno) a veces pueden incorporarse a la película como impurezas, lo que puede afectar sus propiedades ópticas o eléctricas.

Tomando la Decisión Correcta para su Objetivo

Al decidir entre un proceso térmico o asistido por plasma, su objetivo principal es el factor más importante.

- Si su enfoque principal es la deposición en materiales sensibles a la temperatura como los polímeros: la PECVD es la elección definitiva y a menudo la única, ya que su naturaleza de baja temperatura evita el daño al sustrato.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posible: la CVD térmica de alta temperatura puede ser superior, ya que el calor intenso ayuda a eliminar las impurezas y a crear estructuras densas y cristalinas.

- Si su enfoque principal es la versatilidad y velocidad del proceso: la PECVD proporciona más variables de control para ajustar las propiedades de la película y, en general, ofrece tasas de deposición más altas que otras técnicas de baja temperatura.

En última instancia, el uso de plasma transforma la CVD de un proceso especializado de alta temperatura en una tecnología de recubrimiento notablemente versátil y ampliamente aplicable.

Tabla Resumen:

| Aspecto | CVD Tradicional | CVD Asistida por Plasma (PECVD) |

|---|---|---|

| Impulsor del Proceso | Energía térmica (calor) | Plasma (gas energizado) |

| Temperatura Típica | > 1000°C | Más baja, incluso cerca de la temperatura ambiente |

| Sustratos Adecuados | Materiales resistentes a altas temperaturas | Materiales sensibles al calor (polímeros, plásticos) |

| Ventaja Clave | Alta pureza y densidad de la película | Versatilidad de recubrimiento y operación a baja temperatura |

| Limitación | Limitado a sustratos de alta temperatura | Posible daño por plasma y complejidad del equipo |

¿Listo para mejorar las capacidades de su laboratorio con una deposición precisa de películas delgadas? KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de CVD asistida por plasma, diseñados para satisfacer las diversas necesidades de los laboratorios modernos. Ya sea que trabaje con polímeros sensibles o requiera películas de alta pureza, nuestras soluciones ofrecen la versatilidad y el control que necesita. Contáctenos hoy para discutir cómo nuestra tecnología CVD puede impulsar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Cómo afectan los nanotubos al medio ambiente? Equilibrando la baja huella de carbono con los riesgos ecológicos