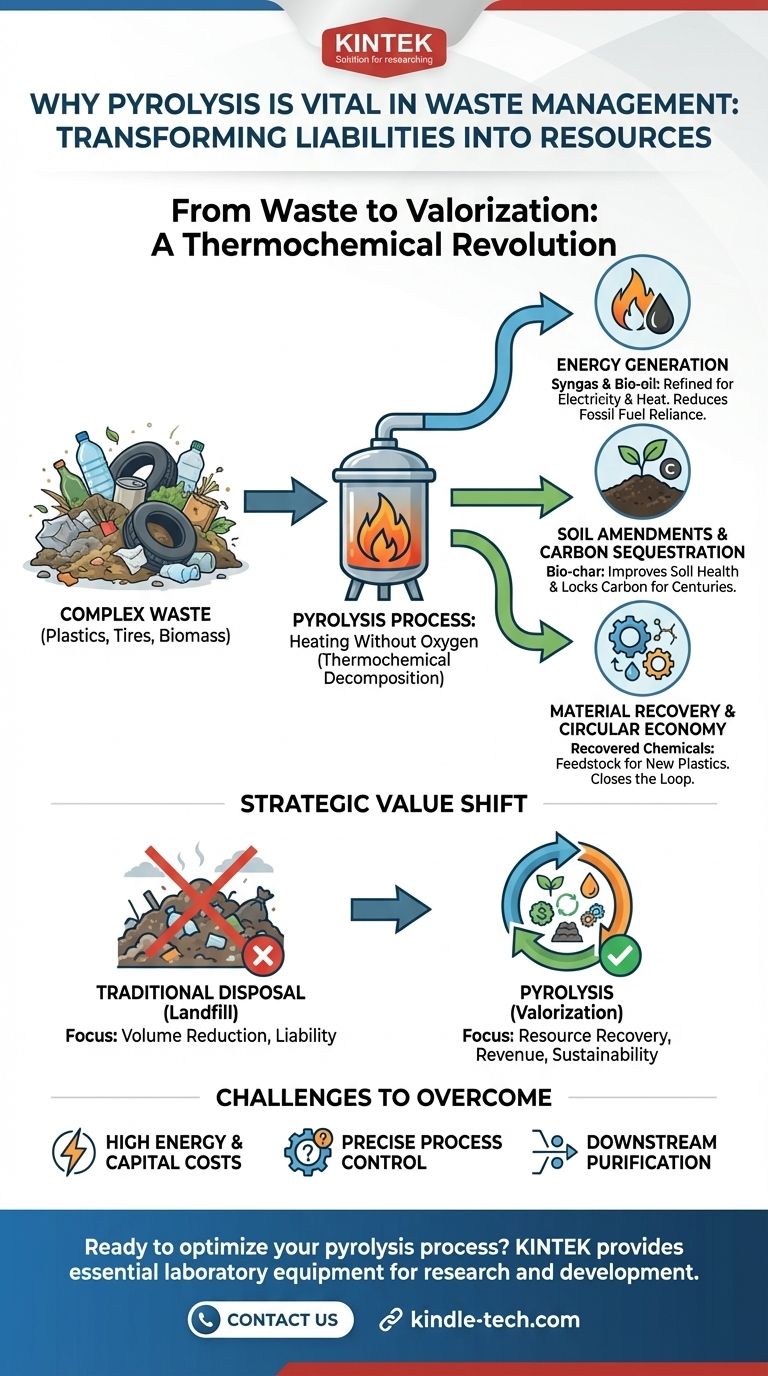

En esencia, la pirólisis es importante porque transforma químicamente los residuos de un pasivo a una fuente de recursos valiosos. Proporciona una alternativa estratégica a los métodos de eliminación tradicionales, como los vertederos, al descomponer materiales residuales complejos —como plásticos, neumáticos y biomasa— en productos comercializables como combustible y enmiendas para el suelo, cambiando fundamentalmente la economía y el impacto ambiental de la gestión de residuos.

El valor central de la pirólisis no es simplemente la destrucción de residuos, sino la valorización de los residuos. Cambia el paradigma de simplemente deshacerse de los residuos a recuperar y convertir su energía química inherente y valor material.

¿Qué es la pirólisis en la gestión de residuos?

La pirólisis es un proceso de descomposición termoquímica. En términos sencillos, implica calentar materiales residuales a altas temperaturas en un entorno completamente desprovisto de oxígeno.

El mecanismo central: Calentar sin oxígeno

La ausencia de oxígeno es el factor crítico que distingue la pirólisis de la incineración. Mientras que la incineración quema los residuos, la pirólisis hace que se descompongan químicamente sin combustión.

Esta descomposición divide las moléculas orgánicas complejas en compuestos más simples y valiosos. El proceso puede considerarse como "cocinar" los residuos en un horno sellado en lugar de quemarlos en un fuego abierto.

Insumos clave: ¿Qué residuos se pueden procesar?

La pirólisis es particularmente eficaz para flujos de residuos orgánicos y a base de carbono que son difíciles de reciclar convencionalmente.

Las materias primas comunes incluyen plásticos posconsumo, neumáticos al final de su vida útil y biomasa orgánica como residuos agrícolas. Estos materiales son ricos en energía química que la pirólisis puede desbloquear.

El valor estratégico de los productos de la pirólisis

La verdadera importancia de la pirólisis radica en la utilidad de sus tres productos principales. Al convertir los residuos en estos productos, apoya tanto la independencia energética como una economía más circular.

Generación de energía con gas de síntesis y bioaceite

La pirólisis produce un gas combustible (gas de síntesis) y un combustible líquido (bioaceite). Después del refinamiento, ambos pueden utilizarse para generar electricidad o calor, convirtiendo efectivamente un flujo de residuos en una fuente de energía local.

Esto reduce la dependencia de los combustibles fósiles y proporciona una salida sostenible para los materiales no reciclables.

Creación de enmiendas para el suelo con biocarbón

El residuo sólido de la pirólisis es un material estable y rico en carbono llamado biocarbón. Cuando se añade al suelo, puede mejorar la retención de agua, la disponibilidad de nutrientes y la salud general del suelo.

Fundamentalmente, el biocarbón actúa como una forma de secuestro de carbono, fijando el carbono en el suelo durante siglos y ayudando a mitigar el cambio climático. También puede ser una materia prima para producir carbón activado de alta calidad.

Recuperación de materiales para una economía circular

Para flujos de residuos específicos como plásticos y caucho, la pirólisis puede descomponerlos en sus componentes químicos básicos. Estos materiales recuperados pueden servir entonces como materia prima para producir nuevos plásticos u otros productos químicos.

Este proceso reduce la necesidad de materias primas vírgenes, disminuye el impacto ambiental de la extracción y cierra el ciclo en una economía circular.

Comprensión de las compensaciones y los desafíos

Aunque prometedora, la pirólisis no es una solución mágica. Una evaluación clara requiere comprender sus obstáculos operativos y económicos.

Requisitos energéticos significativos

La pirólisis es un proceso intensivo en energía que requiere calentar los materiales a temperaturas muy altas. Para que el sistema sea ambiental y económicamente positivo, la energía recuperada de los productos debe superar la energía consumida por el proceso.

Altos costos de capital

La inversión inicial para una planta de pirólisis, incluido el reactor, los sistemas de control y el equipo de refinamiento de productos, puede ser sustancial. Esta alta barrera de entrada puede dificultar su adopción por parte de municipios o empresas más pequeñas.

La necesidad de un control preciso del proceso

La eficiencia y la calidad del producto dependen en gran medida del mantenimiento de condiciones de proceso específicas, como la temperatura, la velocidad de calentamiento y la consistencia de la materia prima. Cualquier desviación puede resultar en productos de menor valor o ineficiencias en el proceso.

Purificación del producto posterior

El gas de síntesis, el bioaceite y el biocarbón brutos rara vez son lo suficientemente puros para su uso inmediato. A menudo requieren una separación y purificación significativas antes de poder venderse o utilizarse como combustible o materia prima química, lo que añade complejidad y coste a la operación.

Tomar la decisión correcta para su objetivo

Adoptar la pirólisis requiere alinear la tecnología con un objetivo estratégico específico. Su valor no es universal, sino que depende totalmente de su objetivo principal.

- Si su enfoque principal es la desviación de vertederos: La pirólisis es un método extremadamente eficaz para reducir drásticamente el volumen y la masa de los residuos sólidos que requieren eliminación.

- Si su enfoque principal es la generación de ingresos: El éxito depende de su capacidad para refinar y encontrar mercados estables para los productos de bioaceite, gas de síntesis y biocarbón de manera eficiente.

- Si su enfoque principal es la sostenibilidad ambiental: La clave es garantizar que el sistema tenga un balance energético neto positivo y que las emisiones del ciclo de vida completo —desde el transporte hasta el procesamiento— sean inferiores a las de los métodos de eliminación alternativos.

Cuando se implementa correctamente, la pirólisis sirve como una poderosa herramienta para transformar nuestra relación con los residuos, pasando de una de eliminación a una de recuperación de recursos.

Tabla de resumen:

| Aspecto clave | Por qué es importante en la gestión de residuos |

|---|---|

| Proceso central | Calienta los residuos sin oxígeno, evitando las emisiones nocivas de la quema (incineración). |

| Insumos principales | Procesa materiales difíciles de reciclar como plásticos, neumáticos y biomasa. |

| Productos valiosos | Produce bioaceite y gas de síntesis (para energía), biocarbón (para la salud del suelo) y productos químicos recuperados. |

| Beneficio principal | Transforma los residuos de un coste de eliminación a una fuente de ingresos y recursos sostenibles. |

| Consideración clave | Requiere una aportación energética significativa y una inversión de capital para un funcionamiento eficiente. |

¿Listo para transformar su flujo de residuos en recursos valiosos?

KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles esenciales para investigar, desarrollar y optimizar los procesos de pirólisis. Ya sea que esté analizando materias primas, probando parámetros de proceso o refinando productos finales, nuestras soluciones le ayudan a lograr una valorización de residuos eficiente y escalable.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestro equipo puede apoyar sus objetivos específicos de gestión de residuos y economía circular.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son las características de los modos de movimiento de lecho de deslizamiento, colapso y rodadura? Optimice su proceso rotatorio

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad