En esencia, la sinterización es el proceso crítico utilizado para transformar un polvo cerámico compactado y frágil en un componente sólido denso, fuerte y estable. Este tratamiento térmico, realizado por debajo del punto de fusión del material, utiliza la difusión atómica para fusionar partículas individuales, eliminando los espacios entre ellas y creando una estructura unificada y robusta con propiedades específicas e ingenierizadas.

La sinterización resuelve el desafío fundamental de la fabricación de cerámica: cómo crear un objeto fuerte y sólido a partir de un polvo suelto sin fundirlo. No es un proceso de fusión, sino un proceso de difusión en estado sólido que elimina sistemáticamente la porosidad para lograr resistencia y estabilidad.

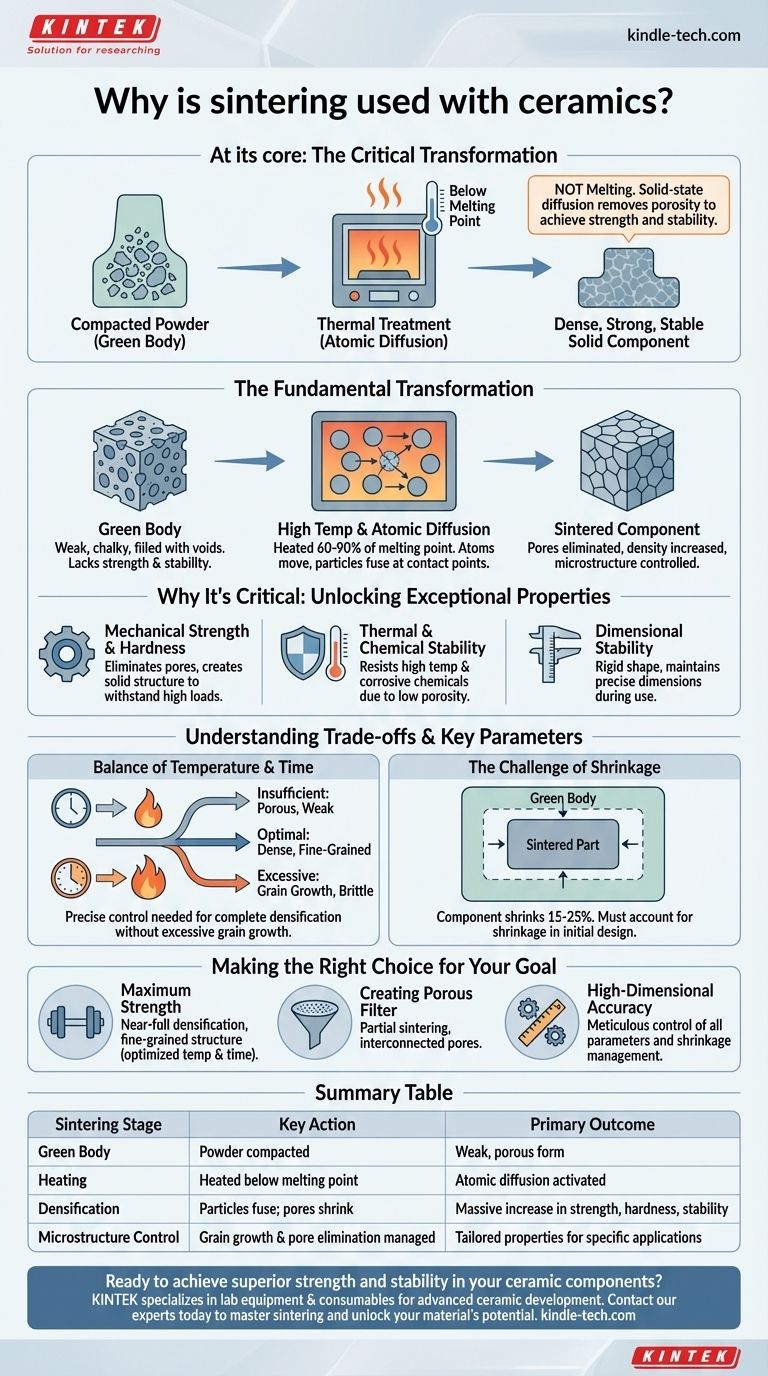

La Transformación Fundamental: Del Polvo al Sólido

Para entender por qué la sinterización es indispensable, primero debe visualizar el viaje del material desde una colección suelta de partículas hasta una cerámica terminada de alto rendimiento.

El Punto de Partida del "Cuerpo Verde"

El proceso comienza compactando polvo cerámico en la forma deseada. Esta forma inicial, conocida como "cuerpo verde", es débil, calcárea y está llena de pequeños huecos o poros entre las partículas.

Aunque tiene la forma correcta, un cuerpo verde carece de la resistencia mecánica, la densidad y la estabilidad térmica requeridas para casi cualquier aplicación práctica.

El Papel de la Alta Temperatura

El cuerpo verde se calienta luego en un horno a una temperatura alta, típicamente entre el 60% y el 90% del punto de fusión absoluto de la cerámica.

Este calor actúa como catalizador. Da a los átomos dentro de las partículas cerámicas suficiente energía para moverse, pero no la suficiente para causar un cambio de fase a líquido.

La Fuerza Impulsora: Difusión Atómica

Con esta energía térmica elevada, los átomos comienzan a moverse de áreas de alta concentración (la mayor parte de una partícula) a áreas de baja concentración (los puntos de contacto y los cuellos entre las partículas). Este proceso se llama difusión atómica.

Esta transferencia de masa "suelda" eficazmente las partículas en sus puntos de contacto. Estos puntos de contacto crecen, acercando los centros de las partículas.

El Resultado: Densificación y Control de la Microestructura

A medida que las partículas se fusionan y se acercan, los poros entre ellas se encogen y finalmente se eliminan. Este proceso, llamado densificación, aumenta drásticamente la densidad del material.

La disposición final de los granos fusionados y los poros restantes es la microestructura del material. La sinterización permite a los ingenieros controlar con precisión esta microestructura, lo que a su vez determina las propiedades finales de la cerámica.

Por Qué Esta Transformación Es Crítica

El cambio de un cuerpo verde poroso a una pieza densa y sinterizada es lo que desbloquea las propiedades excepcionales por las que son conocidas las cerámicas.

Lograr Resistencia Mecánica y Dureza

El principal beneficio de la sinterización es un aumento masivo de la resistencia mecánica y la dureza. Los poros son concentradores de tensión naturales y puntos débiles donde las grietas pueden formarse y propagarse fácilmente.

Al eliminar estos poros, la sinterización crea una estructura sólida y continua que puede soportar cargas mecánicas mucho mayores.

Obtener Estabilidad Térmica y Química

Una cerámica densa y sinterizada es también mucho más estable cuando se expone a altas temperaturas o productos químicos corrosivos. La estructura unificada y de baja porosidad minimiza el área superficial disponible para el ataque químico y mejora la conductividad térmica.

Asegurar la Estabilidad Dimensional

El proceso de sinterización crea una forma rígida y estable que no se deformará bajo su propio peso o cargas menores. Esto asegura que el componente mantenga sus dimensiones precisas durante el uso.

Comprender las Compensaciones y los Parámetros Clave

La sinterización es un proceso de control cuidadoso. El resultado final es muy sensible a varias variables clave, y equilibrarlas es esencial.

El Equilibrio de Temperatura y Tiempo

Controlar la temperatura y la duración de la sinterización es crítico. Un calor o tiempo insuficientes resultan en una densificación incompleta, dejando una pieza porosa y débil.

Por el contrario, un calor o tiempo excesivos pueden conducir al crecimiento de grano, donde los granos más pequeños se fusionan en otros más grandes. Si bien esto aumenta la densidad, los granos excesivamente grandes pueden hacer que la cerámica sea quebradiza y propensa a la fractura.

El Desafío de la Contracción

A medida que la densificación elimina los huecos entre las partículas, todo el componente se encoge. Esta contracción puede ser significativa, a menudo oscilando entre el 15% y el 25% en dimensiones lineales.

Los ingenieros deben calcular y tener en cuenta con precisión esta contracción durante la etapa inicial de diseño y fabricación de moldes para lograr las dimensiones finales deseadas. La contracción incontrolada conduce a piezas deformadas o fuera de especificación.

Tomar la Decisión Correcta para Su Objetivo

Controlar el proceso de sinterización le permite adaptar las propiedades finales de la cerámica para una aplicación específica.

- Si su enfoque principal es la máxima resistencia mecánica: Buscará una densificación casi completa con una microestructura controlada de grano fino optimizando la temperatura y el tiempo.

- Si su enfoque principal es crear un filtro poroso: Utilizará una sinterización parcial o incompleta para crear un cuerpo fuerte con una red de poros interconectados.

- Si su enfoque principal es la alta precisión dimensional: Debe controlar meticulosamente las características del polvo crudo, la presión de compactación del cuerpo verde y todo el ciclo de calentamiento y enfriamiento para gestionar la contracción de manera predecible.

En última instancia, la sinterización es el paso de ingeniería esencial que desbloquea el potencial inherente de los materiales cerámicos, transformándolos de simple polvo en componentes altamente funcionales y resistentes.

Tabla Resumen:

| Etapa de Sinterización | Acción Clave | Resultado Principal |

|---|---|---|

| Cuerpo Verde | El polvo se compacta para darle forma. | Forma débil y porosa con la geometría deseada. |

| Calentamiento | Se calienta por debajo del punto de fusión. | Se activa la difusión atómica. |

| Densificación | Las partículas se fusionan; los poros se encogen. | Aumento masivo de la resistencia, dureza y estabilidad. |

| Control de la Microestructura | Se gestiona el crecimiento de grano y la eliminación de poros. | Propiedades adaptadas para aplicaciones específicas (p. ej., denso vs. poroso). |

¿Listo para lograr una resistencia y estabilidad superiores en sus componentes cerámicos?

El control preciso del proceso de sinterización es fundamental para su éxito. KINTEK se especializa en equipos de laboratorio y consumibles necesarios para el desarrollo y la producción avanzados de cerámica, ayudándole a optimizar cada parámetro para sus objetivos específicos.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden ayudarle a dominar la sinterización y desbloquear todo el potencial de sus materiales cerámicos.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz