En esencia, el tratamiento térmico al vacío se realiza para procesar metales en un entorno altamente controlado, libre de oxígeno y otros gases atmosféricos que causan reacciones superficiales indeseables. Esto previene problemas como la oxidación y la descarburación, lo que da como resultado piezas con un acabado superficial superior, propiedades mecánicas mejoradas y una mayor consistencia directamente desde el horno.

El problema fundamental con el tratamiento térmico tradicional es que calentar metal en el aire altera su superficie y puede comprometer su integridad. El tratamiento térmico al vacío resuelve esto eliminando la atmósfera, asegurando que los únicos cambios en la pieza sean los que usted desea.

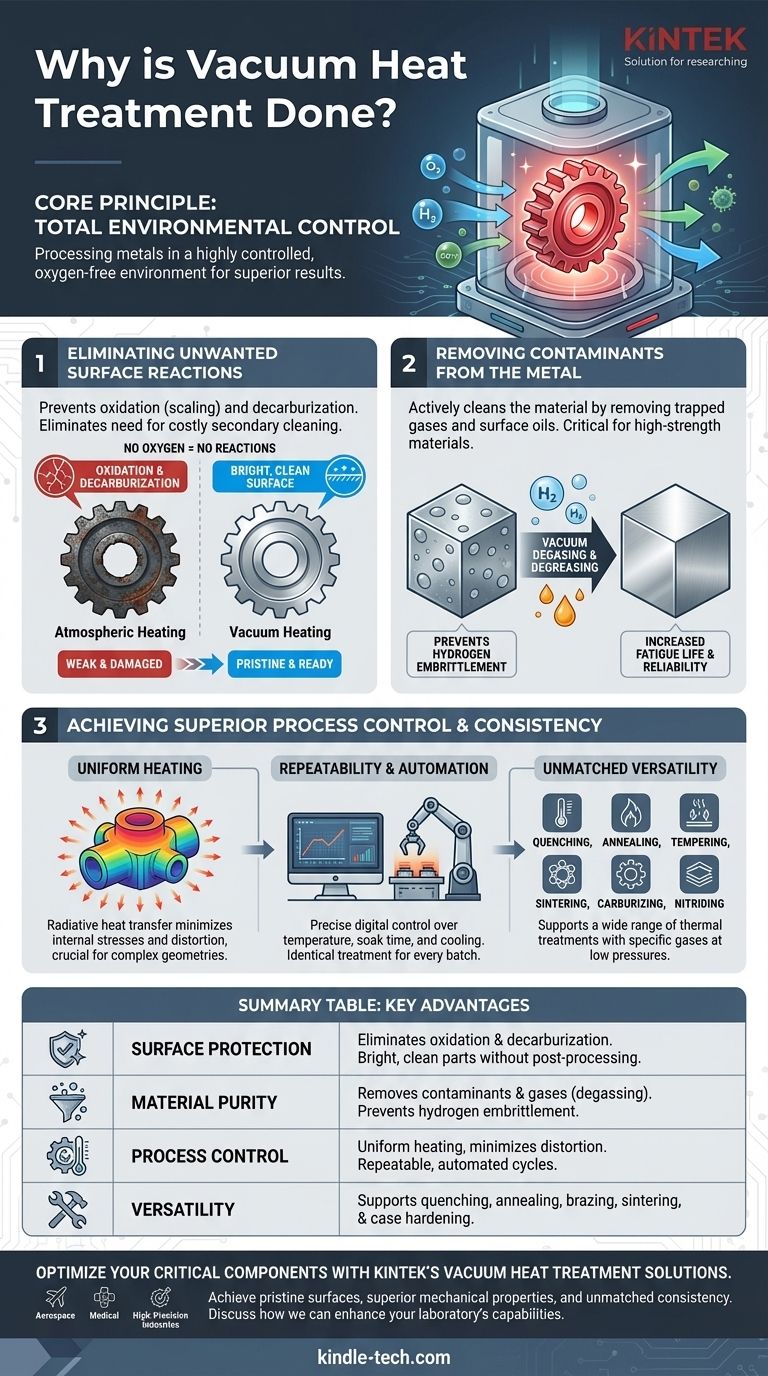

El Principio Fundamental: Control Ambiental Total

La ventaja definitoria de un horno de vacío es su capacidad para eliminar la atmósfera circundante antes y durante el proceso de calentamiento. Este paso aparentemente simple cambia fundamentalmente el resultado del tratamiento.

Eliminación de Reacciones Superficiales Indeseadas

Cuando el acero y otras aleaciones se calientan en presencia de aire, sus superficies reaccionan con la atmósfera. Un vacío elimina estas reacciones.

Las reacciones más comunes son la oxidación (formación de cascarilla o decoloración) y la descarburación. La descarburación es la pérdida de carbono de la superficie del acero, lo que crea una capa exterior blanda y reduce severamente la vida a la fatiga y la resistencia al desgaste.

Al eliminar el oxígeno y otros gases reactivos, las piezas salen del horno con una superficie brillante y limpia. Esto a menudo elimina la necesidad de operaciones secundarias costosas y que consumen mucho tiempo, como el chorreado de arena, el esmerilado o la limpieza química.

Eliminación de Contaminantes del Propio Metal

Un vacío no solo protege la superficie; limpia activamente el material. El entorno de baja presión extrae eficazmente los contaminantes de la pieza de trabajo.

Esto incluye la desgasificación, que elimina gases atrapados como el hidrógeno. La eliminación de hidrógeno es fundamental para prevenir la fragilización por hidrógeno, una condición que puede hacer que los materiales de alta resistencia fallen catastróficamente bajo carga.

El vacío también vaporiza los aceites y residuos superficiales en un proceso llamado desengrasado, asegurando una pieza completamente limpia antes del ciclo de alta temperatura.

Logrando un Control y Consistencia del Proceso Superiores

Más allá de la protección de la superficie, los hornos de vacío ofrecen un nivel de precisión y repetibilidad que es difícil de lograr con los métodos convencionales.

Calentamiento Uniforme y Distorsión Minimizada

En un vacío, el calor se transfiere principalmente por radiación, no por convección. Esto permite un calentamiento extremadamente uniforme de la pieza de trabajo, incluso para piezas con geometrías muy complejas.

Esta uniformidad minimiza las tensiones internas que se acumulan durante el calentamiento y el enfriamiento, reduciendo significativamente la distorsión y el alabeo. Esto es fundamental para componentes de alta precisión donde mantener tolerancias estrictas es primordial.

Repetibilidad y Automatización

Los ciclos de los hornos de vacío están controlados por computadora y altamente automatizados. Los parámetros críticos como la temperatura, el tiempo de remojo y la velocidad de enfriamiento (temple con gas o aceite) se gestionan con precisión digital.

Esto asegura que cada pieza de un lote, y cada lote posterior, reciba exactamente el mismo tratamiento. Esta consistencia del proceso es esencial para industrias como la aeroespacial, médica y de defensa, donde la fiabilidad de las piezas no es negociable.

Versatilidad Inigualable

Los hornos de vacío modernos no se limitan a un solo tipo de proceso. Son increíblemente versátiles y pueden utilizarse para una amplia gama de tratamientos térmicos.

Esto incluye temple, recocido, revenido, soldadura fuerte, sinterización e incluso procesos de endurecimiento superficial como la carburización y la nitruración mediante la introducción de gases específicos a presiones bajas y precisas.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el tratamiento térmico al vacío no es la solución universal para cada aplicación. Comprender sus limitaciones es clave para tomar una decisión informada.

Costos Iniciales y Operativos Más Altos

Los hornos de vacío y sus sistemas de bombeo asociados representan una inversión de capital significativa en comparación con los hornos atmosféricos tradicionales. Su complejidad también puede llevar a mayores costos de mantenimiento.

Tiempos de Ciclo Potencialmente Más Largos

El proceso de bombear la cámara hasta el nivel de vacío requerido añade tiempo a cada ciclo. Para piezas de alto volumen y bajo costo donde la velocidad es la prioridad, esto puede ser una desventaja.

Idoneidad del Proceso

Aunque versátil, un vacío no siempre es el ambiente deseado. Algunos procesos de tratamiento térmico están específicamente diseñados para reaccionar con una atmósfera particular, lo que puede lograrse de manera más fácil y económica en un horno convencional.

Cuándo Elegir el Tratamiento Térmico al Vacío

La decisión de utilizar la tecnología de vacío debe estar impulsada por los requisitos finales de su componente.

- Si su enfoque principal es un acabado superficial impecable y una apariencia: Elija el vacío para eliminar la oxidación y la necesidad de costosos pasos de post-procesamiento.

- Si su enfoque principal es el máximo rendimiento mecánico y la vida a la fatiga: Elija el vacío para prevenir la descarburación superficial y eliminar el hidrógeno para evitar la fragilización.

- Si su enfoque principal es procesar piezas de alto valor o geometría compleja: Elija el vacío por su calentamiento uniforme, que minimiza la distorsión y reduce el riesgo de desechar componentes costosos.

- Si su enfoque principal es la producción de alto volumen y bajo costo con necesidades superficiales menos estrictas: El tratamiento atmosférico tradicional puede ser una solución más rentable.

En última instancia, elegir el tratamiento térmico al vacío es una inversión en calidad, consistencia y el rendimiento final de sus componentes críticos.

Tabla Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Protección de la Superficie | Elimina la oxidación y la descarburación para piezas brillantes y limpias sin post-procesamiento. |

| Pureza del Material | Elimina contaminantes y gases (desgasificación) para prevenir la fragilización por hidrógeno. |

| Control del Proceso | Asegura un calentamiento uniforme, minimiza la distorsión y ofrece ciclos repetibles y automatizados. |

| Versatilidad | Soporta procesos de temple, recocido, soldadura fuerte, sinterización y endurecimiento superficial. |

Optimice sus componentes críticos con las soluciones de tratamiento térmico al vacío de KINTEK. Nuestro equipo de laboratorio avanzado garantiza que sus metales logren superficies impecables, propiedades mecánicas superiores y una consistencia inigualable, ideal para las industrias aeroespacial, médica y de alta precisión. Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y satisfacer sus necesidades específicas de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué papel juegan los hornos de recocido isotérmico de alta temperatura de laboratorio? Analizar la recuperación de materiales después de la irradiación

- ¿Cuáles son las 3 etapas del recocido? Domine el proceso para optimizar las propiedades del metal

- ¿Cómo se realiza la soldadura fuerte al vacío? Logre uniones metálicas de alta resistencia y sin fundente

- ¿Cuál es la función de un horno de solución a alta temperatura? Restaurar la resistencia a la corrosión en el acero inoxidable austenítico

- ¿Cuál es la aplicación del efecto de templado? Lograr una dureza y resistencia superiores en los materiales

- ¿Cuáles son las precauciones de seguridad para el horno de tratamiento térmico? Proteja su laboratorio del calor extremo y el alto voltaje

- ¿Qué es el tratamiento térmico de endurecimiento al vacío? Logre resultados metalúrgicos superiores

- ¿Cuál es el nivel de vacío de un horno de vacío? Haga coincidir el vacío correcto con su proceso