En la deposición de películas delgadas, el vacío no es solo una condición; es un facilitador crítico. Un entorno de vacío es esencial por dos razones fundamentales: elimina los gases atmosféricos que contaminarían la película y permite que el material de recubrimiento viaje sin impedimentos desde su fuente hasta el sustrato. Este control sobre la pureza y el transporte de partículas es lo que asegura la integridad estructural y el rendimiento deseado del recubrimiento final.

La calidad de una película delgada se define en última instancia por lo que no está presente. El vacío es crucial para eliminar las moléculas atmosféricas no deseadas que de otro modo interferirían con el proceso, permitiendo el viaje controlado y en línea recta de las partículas de recubrimiento necesario para construir una película pura y densa.

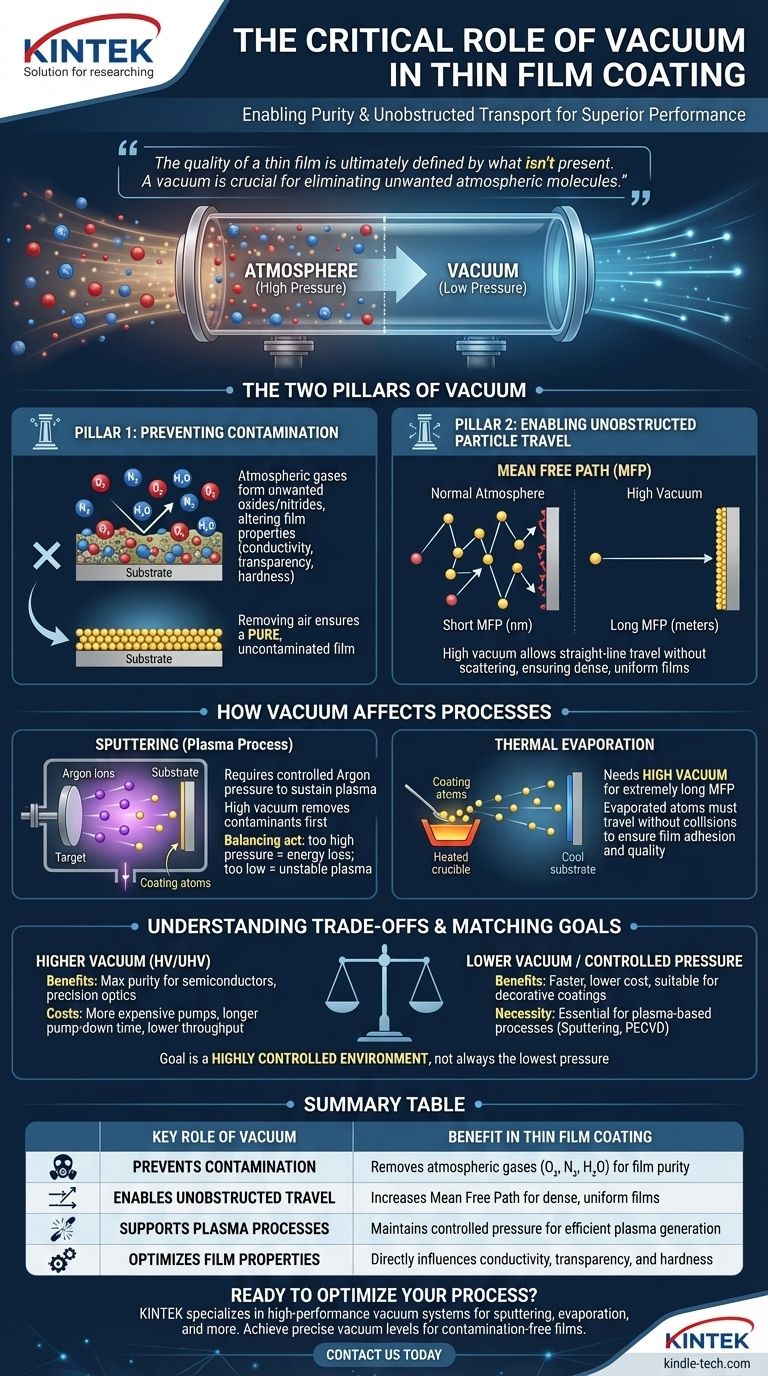

Los Dos Pilares del Vacío en la Deposición de Películas Delgadas

La necesidad de un vacío se puede entender centrándose en dos objetivos principales: lograr pureza y permitir un viaje eficiente de las partículas.

Pilar 1: Prevención de la Contaminación

El aire que nos rodea es una mezcla densa de gases, principalmente nitrógeno y oxígeno, junto con vapor de agua y otros elementos traza.

Cuando se dejan en la cámara de deposición, estas moléculas atmosféricas se incorporarán inevitablemente a la película en crecimiento. Esto conduce a la formación de compuestos no deseados, como óxidos y nitruros.

Esta contaminación altera drásticamente las propiedades deseadas de la película, afectando negativamente su conductividad eléctrica, transparencia óptica o dureza mecánica. Eliminar el aire es el primer paso para crear una película pura y no contaminada.

Pilar 2: Permitir el Viaje sin Obstrucciones de las Partículas

Para que se forme un recubrimiento, los átomos o moléculas individuales del material fuente deben viajar a través de la cámara y depositarse en el sustrato.

Este viaje debe ser en línea recta. El concepto que rige esto es el Camino Libre Medio (MFP): la distancia promedio que una partícula puede viajar antes de colisionar con otra partícula de gas.

En la atmósfera normal, el MFP es increíblemente corto, medido en nanómetros. En un alto vacío, el MFP puede extenderse hasta metros, más largo que la cámara misma. Esto asegura que las partículas de recubrimiento viajen directamente al sustrato sin dispersarse o perder energía.

Cómo Afecta el Vacío a Procesos de Deposición Específicos

Si bien los principios básicos son los mismos, el nivel de vacío ideal y su función pueden variar según la técnica de deposición.

Para Sputtering y Procesos de Plasma

El sputtering no ocurre en un vacío perfecto. Primero, se crea un alto vacío para eliminar los contaminantes atmosféricos. Luego, se introduce una pequeña cantidad controlada de un gas de proceso inerte, típicamente Argón.

Este entorno controlado y de baja presión es necesario para iniciar y mantener un plasma. Los átomos de Argón ionizados del plasma son los que bombardean el material fuente, "pulverizando" átomos hacia el sustrato.

El nivel de vacío aquí es un acto de equilibrio. Si la presión es demasiado alta, los átomos pulverizados chocarán con demasiada frecuencia con los átomos de Argón, perdiendo energía y sin lograr crear una película densa. Si la presión es demasiado baja, no habrá suficientes átomos de Argón para mantener el plasma de manera eficiente.

Para Evaporación Térmica

En la evaporación térmica, un material se calienta en un crisol hasta que se evapora, viaja y se condensa en el sustrato más frío.

Este proceso depende en gran medida de un Camino Libre Medio extremadamente largo. Requiere un alto vacío para asegurar que los átomos evaporados no colisionen con moléculas de aire residuales.

Dichas colisiones enfriarían los átomos evaporados o los dispersarían, impidiendo que lleguen al sustrato con suficiente energía para formar una película adherente y de alta calidad.

Comprender las Compensaciones

Elegir el nivel de vacío correcto es una decisión técnica y económica, no simplemente una carrera por la presión más baja posible.

El Costo de un Vacío Más Alto

Lograr niveles más altos de vacío (Alto Vacío o Ultra Alto Vacío) requiere equipos más sofisticados y costosos, como bombas turbo o criogénicas.

Además, alcanzar estas presiones más bajas lleva significativamente más tiempo, conocido como "tiempo de bombeo". Esto reduce directamente el rendimiento y aumenta el costo operativo por ciclo.

El Problema de "Demasiado" Vacío

Como se señaló con el sputtering, algunos procesos críticos requieren una presión de gas específica para funcionar. Para cualquier técnica mejorada por plasma, un vacío perfecto es inutilizable.

El objetivo no es siempre el vacío más alto posible, sino la creación de un entorno altamente controlado, libre de contaminantes, con la presión precisa necesaria para el proceso específico.

Adaptar el Nivel de Vacío a su Objetivo

El nivel de vacío requerido está dictado enteramente por las propiedades deseadas de la película final y el método de deposición utilizado.

- Si su enfoque principal son las películas de alta pureza (p. ej., para semiconductores u óptica de precisión): Un nivel de vacío más alto (HV o UHV) es innegociable para minimizar la contaminación por gases reactivos.

- Si su enfoque principal es un recubrimiento metálico estándar (p. ej., para fines decorativos): Un nivel de vacío moderado suele ser suficiente, proporcionando un buen equilibrio entre la calidad de la película, la velocidad del proceso y el costo.

- Si está ejecutando un proceso basado en plasma (p. ej., sputtering o PECVD): Su objetivo es alcanzar la presión de proceso óptima para su gas específico, lo cual es necesario para mantener el plasma de manera eficiente después del bombeo inicial.

En última instancia, controlar el vacío es controlar el entorno fundamental donde nace su película delgada, definiendo directamente su calidad y rendimiento finales.

Tabla de Resumen:

| Función Clave del Vacío | Beneficio en el Recubrimiento de Películas Delgadas |

|---|---|

| Previene la Contaminación | Elimina gases atmosféricos (O₂, N₂, H₂O) para evitar la formación de óxidos/nitruros, asegurando la pureza de la película. |

| Permite el Viaje sin Obstrucciones | Aumenta el Camino Libre Medio, permitiendo que las partículas de recubrimiento viajen directamente al sustrato para películas densas y uniformes. |

| Soporta Procesos de Plasma | Mantiene una presión controlada para sputtering y PECVD al permitir una generación de plasma eficiente con gases inertes como el Argón. |

| Optimiza las Propiedades de la Película | Influye directamente en la conductividad eléctrica, la transparencia óptica y la dureza mecánica del recubrimiento final. |

¿Listo para optimizar su proceso de deposición de películas delgadas?

En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos sistemas de vacío adaptados para sputtering, evaporación térmica y otras técnicas de recubrimiento. Nuestras soluciones le ayudan a alcanzar los niveles de vacío precisos necesarios para películas de alta calidad y libres de contaminación, ya sea que trabaje en semiconductores, óptica o recubrimientos decorativos.

Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles