El presinterizado es necesario para algunos metales como un paso preparatorio crítico para eliminar aditivos como lubricantes o aglutinantes y para impartir resistencia inicial al frágil compacto "en verde". Este ciclo de calentamiento a baja temperatura asegura que la pieza pueda ser manipulada o mecanizada antes del sinterizado final a alta temperatura, y previene defectos como grietas o ampollas que de otro modo ocurrirían.

El propósito principal del presinterizado no es lograr la densidad o resistencia final de una pieza, sino asegurar el control del proceso. Limpia y estabiliza el compacto de metal en polvo, allanando el camino para una etapa de sinterizado final más exitosa y predecible.

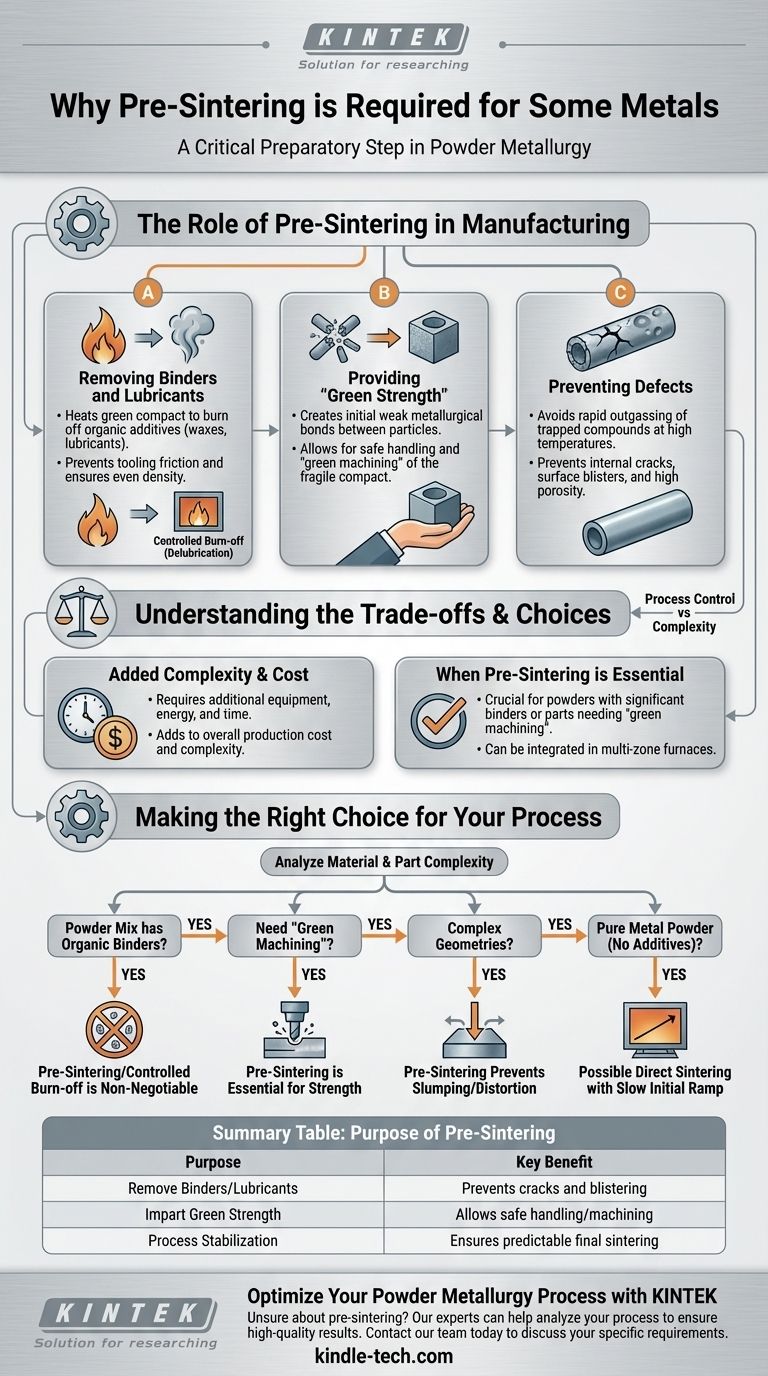

El papel del presinterizado en la fabricación

El presinterizado, a veces llamado ciclo de "quemado" o "deslubricación", es un proceso térmico intermedio. Ocurre después de que un polvo metálico ha sido prensado para darle forma (el compacto en verde) pero antes del sinterizado principal a alta temperatura que fusiona las partículas.

Eliminación de aglutinantes y lubricantes

En la metalurgia de polvos, a menudo se mezclan materiales orgánicos como ceras con el polvo metálico. Estos lubricantes reducen la fricción durante la etapa de compactación, protegiendo las herramientas y asegurando una densidad uniforme.

Estos aditivos deben eliminarse por completo antes del sinterizado final. El presinterizado calienta la pieza a una temperatura lo suficientemente alta como para quemar estos compuestos orgánicos, pero lo suficientemente baja como para evitar una densificación significativa.

Proporcionar "resistencia en verde"

Una pieza recién prensada, o compacto en verde, es extremadamente frágil y puede compararse con un trozo de tiza. Puede desmoronarse o romperse fácilmente durante la manipulación.

El presinterizado crea enlaces metalúrgicos iniciales y débiles entre las partículas metálicas. Esto proporciona la fuerza suficiente, conocida como "resistencia en verde", para permitir que la pieza sea transportada, manipulada o incluso mecanizada de forma segura antes de someterse al sinterizado final.

Prevención de defectos en la pieza final

Calentar un compacto en verde directamente a la alta temperatura de sinterizado final sería desastroso. Los lubricantes y aglutinantes atrapados se vaporizarían rápida y violentamente.

Esta desgasificación rápida puede causar una serie de defectos, incluyendo grietas internas, ampollas superficiales y alta porosidad. Un ciclo de presinterizado controlado a baja temperatura permite que estos compuestos se quemen lentamente, preservando la integridad estructural de la pieza.

Comprender las compensaciones

Aunque es beneficioso, el presinterizado es un paso de fabricación adicional que introduce su propio conjunto de consideraciones. No es universalmente requerido para cada aplicación de metalurgia de polvos.

Mayor complejidad y costo del proceso

Un paso de presinterizado separado requiere equipo, energía y tiempo adicionales. Esto aumenta el costo y la complejidad general de la línea de producción.

Cuándo es esencial el presinterizado

La necesidad de presinterizado está dictada por el material y la complejidad de la pieza. Es más crítico para piezas fabricadas con mezclas de polvo que contienen una cantidad significativa de aglutinantes orgánicos o para aquellas que requieren "mecanizado en verde", es decir, dar forma a la pieza antes de que esté completamente endurecida.

Integración de los pasos

En algunos hornos modernos, el presinterizado y el sinterizado final pueden ocurrir en un proceso único y continuo. El horno está diseñado con distintas zonas de temperatura que permiten un aumento cuidadosamente controlado, donde la pieza se mantiene a la temperatura de quemado antes de pasar a la zona de sinterizado de alta temperatura.

Tomar la decisión correcta para su proceso

Decidir si implementar un paso de presinterizado distinto depende completamente de su material, la complejidad de la pieza y los requisitos de calidad final.

- Si su mezcla de polvo contiene aglutinantes o lubricantes orgánicos: Un ciclo de presinterizado o quemado controlado es innegociable para prevenir defectos.

- Si necesita realizar "mecanizado en verde": El presinterizado es esencial para proporcionar la resistencia necesaria para mecanizar la pieza sin que se desmorone.

- Si trabaja con geometrías complejas: El presinterizado puede impartir suficiente estabilidad para evitar el hundimiento o la distorsión antes de que ocurra la densificación completa.

- Si utiliza un polvo metálico puro sin aditivos: Es posible que pueda proceder directamente al sinterizado, utilizando un único ciclo térmico con un aumento lento de la temperatura inicial.

En última instancia, el presinterizado es una inversión estratégica en el control del proceso que garantiza la integridad y la calidad del componente sinterizado final.

Tabla resumen:

| Propósito del presinterizado | Beneficio clave |

|---|---|

| Eliminar aglutinantes/lubricantes | Previene grietas y ampollas durante el sinterizado final |

| Impartir resistencia en verde | Permite la manipulación y el mecanizado seguros de compactos frágiles |

| Estabilización del proceso | Asegura una etapa de sinterizado final predecible y exitosa |

Optimice su proceso de metalurgia de polvos con KINTEK

¿No está seguro si sus piezas metálicas requieren un paso de presinterizado? Nuestros expertos pueden ayudarle a analizar su material y proceso para prevenir defectos costosos y asegurar resultados consistentes y de alta calidad. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando las soluciones de procesamiento térmico que necesita para un sinterizado exitoso.

Contacte a nuestro equipo hoy para discutir cómo podemos apoyar los requisitos específicos de metalurgia de polvos de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los 2 materiales principales utilizados en el proceso de sinterización selectiva por láser? Polímeros vs. Metales para sus necesidades de impresión 3D

- ¿Cuáles son los usos del bioaceite de pirólisis? Una guía para aplicaciones de combustible, química y energía

- ¿Cuál es la temperatura del proceso de recocido? Logre propiedades de material perfectas

- ¿Qué presión tiene el recubrimiento por pulverización catódica? Domine el rango de 1-100 mTorr para películas perfectas

- ¿Cómo se realiza el sputtering de oro? Una guía para el recubrimiento de película delgada de precisión

- ¿Qué papel juega el equipo de carga en la verificación de la monitorización de campos de deformación? Control de precisión para la validación de sensores

- ¿Cuál es la corriente del ion de pulverización catódica? Controle la velocidad y calidad de deposición de su película delgada

- ¿Cuál es la función principal de un reactor de vidrio por lotes en la electrocoagulación? Mejorar la visibilidad del tratamiento de aguas residuales