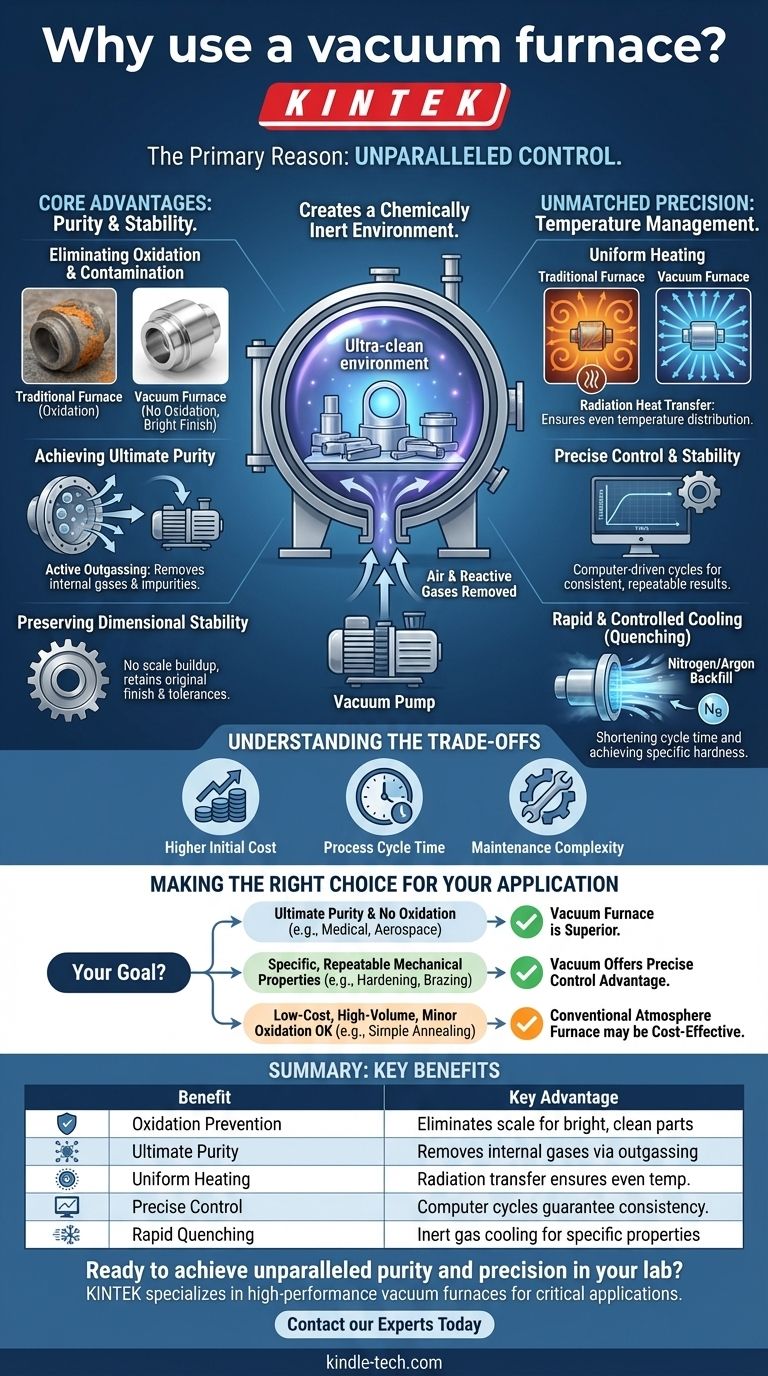

La razón principal para usar un horno de vacío es el control. Al eliminar la atmósfera de la cámara de calentamiento, se obtiene un control inigualable sobre todo el proceso de tratamiento térmico. Esto crea un ambiente ultralimpio que previene la oxidación y la contaminación, permite un manejo de la temperatura extremadamente uniforme y posibilita ciclos automatizados y controlados por computadora que aseguran que cada pieza sea tratada con perfecta consistencia.

Un horno de vacío no es solo un calentador; es un instrumento de precisión. Al eliminar el aire y otros gases reactivos, crea un ambiente ultralimpio que previene reacciones químicas no deseadas como la oxidación, lo que resulta en piezas terminadas con una pureza, resistencia y consistencia superiores.

La ventaja principal: un ambiente químicamente inerte

La característica definitoria de un horno de vacío es la eliminación del aire antes del calentamiento. Esta diferencia fundamental con un horno de atmósfera tradicional es la fuente de sus beneficios más significativos.

Eliminación de la oxidación y la contaminación

A altas temperaturas, los materiales reaccionan agresivamente con el oxígeno del aire, formando una capa quebradiza y descolorida de cascarilla u óxido. Un horno de vacío elimina físicamente el oxígeno, previniendo completamente la oxidación.

Este proceso también elimina otros gases reactivos e impurezas. El resultado es una pieza brillante y limpia que no requiere limpieza posterior para eliminar la cascarilla.

Lograr la máxima pureza

El ambiente de vacío no solo evita que entren contaminantes; los extrae activamente.

Durante el calentamiento, los materiales pueden "desgasificarse", liberando gases internos atrapados o subproductos de pasos de fabricación anteriores. Un sistema de bombeo de vacío elimina continuamente estos subproductos, lo que resulta en un componente terminado con mayor pureza.

Preservación de la estabilidad dimensional

Debido a que no hay acumulación de cascarilla ni reacción superficial, las piezas tratadas en vacío conservan su acabado superficial y dimensiones originales con una precisión excepcional. Esto es fundamental para componentes complejos de alta tolerancia.

Precisión inigualable en el control de la temperatura

El control sobre el ambiente se extiende directamente al control sobre la temperatura. La ausencia de aire cambia fundamentalmente la forma en que se transfiere el calor, lo que permite un grado de precisión mucho mayor.

Calentamiento uniforme

En el vacío, el calor se transfiere principalmente por radiación, no por convección (corrientes de aire). Esto permite una distribución de temperatura altamente uniforme en toda la zona de calentamiento, asegurando que las piezas grandes o complejas se calienten de manera uniforme.

Esta uniformidad es clave para prevenir deformaciones y asegurar propiedades metalúrgicas consistentes en todo el componente.

Control y estabilidad precisos

Los hornos de vacío modernos utilizan sistemas avanzados de control por computadora para gestionar el proceso. Estos sistemas pueden ejecutar ciclos de calentamiento y enfriamiento preprogramados con una precisión increíble, asegurando una excelente estabilidad de la temperatura para resultados consistentes y repetibles.

Enfriamiento rápido y controlado (temple)

Después del calentamiento, las piezas a menudo necesitan enfriarse rápidamente —un proceso llamado temple— para lograr la dureza deseada. Los hornos de vacío logran esto rellenando la cámara con un gas inerte a alta presión como nitrógeno o argón.

Este método permite un enfriamiento muy rápido y controlado, acortando el tiempo total del proceso y logrando propiedades metalúrgicas específicas.

Comprendiendo las compensaciones

Aunque potente, un horno de vacío no es la solución universal para todas las necesidades de tratamiento térmico. La objetividad requiere reconocer sus limitaciones.

Mayor costo inicial

Los hornos de vacío representan una inversión de capital significativa. Los complejos sistemas para crear y mantener un vacío, incluidas las bombas y los sellos, los hacen más caros que la mayoría de los hornos de atmósfera tradicionales.

Tiempo del ciclo de proceso

El tiempo requerido para bombear la cámara hasta el nivel de vacío objetivo puede aumentar el tiempo total del ciclo. Si bien la fase de temple puede ser muy rápida, la fase inicial de bombeo debe tenerse en cuenta.

Complejidad del mantenimiento

Los componentes de alta tecnología de un horno de vacío, particularmente las bombas de vacío y los sellos de la cámara, requieren un mantenimiento especializado y diligente para garantizar un rendimiento óptimo y prevenir fugas.

Tomando la decisión correcta para su aplicación

La decisión de utilizar un horno de vacío debe estar impulsada por los requisitos específicos de su material y producto final.

- Si su enfoque principal es la máxima pureza del material y la prevención de cualquier oxidación superficial (por ejemplo, implantes médicos, componentes aeroespaciales): Un horno de vacío es la opción superior y a menudo necesaria.

- Si su enfoque principal es lograr propiedades mecánicas específicas y repetibles (por ejemplo, endurecimiento de aceros para herramientas, soldadura fuerte de conjuntos complejos): El control preciso del proceso de un horno de vacío ofrece una ventaja significativa sobre otros métodos.

- Si su enfoque principal es el tratamiento térmico de bajo costo y alto volumen donde una oxidación superficial menor es aceptable (por ejemplo, recocido simple de piezas no críticas): Un horno de atmósfera convencional puede ser una solución más rentable.

En última instancia, elegir un horno de vacío es una inversión en el control del proceso que garantiza el más alto nivel de calidad y consistencia del material.

Tabla resumen:

| Beneficio | Ventaja clave |

|---|---|

| Prevención de la oxidación | Elimina la cascarilla y la contaminación para piezas brillantes y limpias |

| Máxima pureza | Elimina gases internos e impurezas mediante desgasificación |

| Calentamiento uniforme | La transferencia de calor basada en radiación asegura una distribución uniforme de la temperatura |

| Control preciso | Los ciclos controlados por computadora garantizan resultados consistentes y repetibles |

| Temple rápido | Enfriamiento con gas inerte a alta presión para propiedades metalúrgicas específicas |

¿Listo para lograr una pureza y precisión inigualables en su laboratorio?

KINTEK se especializa en hornos de vacío de alto rendimiento diseñados para aplicaciones críticas en la industria aeroespacial, médica y de materiales avanzados. Nuestras soluciones ofrecen el máximo control para prevenir la oxidación, asegurar un calentamiento uniforme y garantizar resultados consistentes para sus proyectos más exigentes.

Contacte a nuestros expertos hoy para discutir cómo un horno de vacío KINTEK puede mejorar las capacidades y la calidad del producto de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuál es el propósito del fundente en la soldadura fuerte? Asegure juntas fuertes y limpias en todo momento

- ¿Por qué es necesario utilizar un horno de alto vacío durante el soldadura fuerte con metal activo (AMB)? Garantizar uniones perfectas entre cerámica y metal

- ¿Cómo logra un horno vertical el sinterizado de ahorro energético? Aprovechando la energía interna para un tratamiento eficiente de pellets

- ¿Cuáles son las ventajas y desventajas de la sinterización? Una guía para el procesamiento de polvo de alto rendimiento

- ¿Cómo difiere la transferencia de calor en líquidos de la que se produce en el vacío? Dominando la gestión térmica para su laboratorio

- ¿Cómo facilita un horno de recocido a alta temperatura la homogeneización de las aleaciones de alta entropía y los aceros inoxidables?

- ¿Cuáles son las aplicaciones de un horno? Desde la producción industrial hasta la I+D científica

- ¿Cuáles son los dos procesos de recocido? Una guía sobre el recocido completo y el recocido de proceso